Resumo

A indústria de máquinas de blocos está atualmente passando por uma transformação significativa, impulsionado pelos princípios da fabricação inteligente. Esta evolução aborda desafios persistentes, como o aumento dos custos operacionais, rigorosas exigências de qualidade, e crescentes regulamentações ambientais predominantes em 2025. Um exame desta mudança revela que a integração de tecnologias como a Internet Industrial das Coisas (IIoT), inteligência artificial (Ai), robótica avançada, e simulações de gêmeos digitais não são apenas uma atualização, mas uma redefinição fundamental dos processos de produção. Estas tecnologias permitem uma transição de modelos operacionais reativos ou preventivos para sistemas preditivos e otimizados. Aproveitando dados em tempo real, fabricantes de blocos de concreto, pavimentadoras, e outras unidades de alvenaria podem atingir níveis de eficiência sem precedentes, consistência, e sustentabilidade. A análise objetiva indica que a fabricação inteligente facilita reduções substanciais no desperdício de materiais, consumo de energia, e tempo de inatividade da máquina, aumentando assim diretamente a rentabilidade e garantindo uma vantagem competitiva num mercado global exigente.

Takeaways -chave

- Implemente sensores IIoT para manutenção preditiva, reduzindo o tempo de inatividade da máquina em até 50%.

- Adote robótica avançada para automatizar o controle de qualidade e a paletização, aumentando a produtividade.

- Utilize algoritmos de IA para otimizar projetos de mistura de concreto em tempo real, reduzindo o uso de cimento.

- Desenvolva gêmeos digitais da sua linha de produção para simular e aperfeiçoar virtualmente novos produtos.

- Promova uma cultura baseada em dados para melhorar continuamente a eficiência e a sustentabilidade.

- Adote a fabricação inteligente na indústria de máquinas de blocos para garantir lucratividade a longo prazo.

- Analise moderno linhas de produção de blocos de concreto totalmente automáticas para avaliar as capacidades atuais.

Índice

- Uma nova época para a fabricação de blocos

- 1. Integrando a Internet Industrial das Coisas (IIoT) para Supremacia Preditiva

- 2. Automação Avançada e Robótica: Da matéria-prima à paletização

- 3. IA e aprendizado de máquina para otimização de processos e controle de qualidade

- 4. Tecnologia Gêmea Digital: Simulando a perfeição antes da produção

- 5. Cultivando uma cultura baseada em dados para operações sustentáveis e eficientes

- Perguntas frequentes (Perguntas frequentes)

- Um imperativo estratégico para o crescimento futuro

- Referências

Uma nova época para a fabricação de blocos

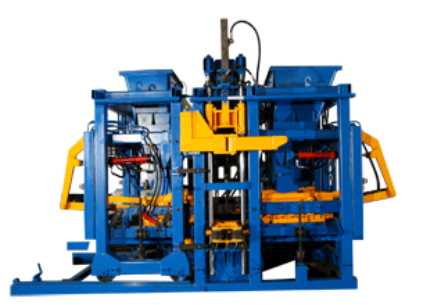

O mundo da produção de materiais de construção está à beira de um precipício. Por décadas, o zumbido da máquina de fazer blocos, a pressão rítmica da máquina de blocos ocos, e a produção constante da máquina de blocos Paver têm sido os batimentos cardíacos familiares da indústria. O processo foi compreendido, tangível, e em grande parte mecânico. O sucesso foi uma função de máquinas duráveis, mão de obra qualificada, e logística eficiente. Ainda, enquanto navegamos 2025, o terreno sob este modelo tradicional está mudando. Fabricantes nos Estados Unidos, Canadá, Coreia do Sul, e a Rússia enfrentam uma confluência de pressões que os sistemas legados estão mal equipados para lidar.

Imagine a realidade diária de um gerente de fábrica. Custos de materiais, especialmente para cimento e agregados de qualidade, são voláteis, comendo em margens já estreitas. A demanda por precisão arquitetônica nunca foi tão alta; os clientes agora esperam uma uniformidade de cores quase perfeita, textura, e dimensão em dezenas de milhares de unidades. Simultaneamente, regulamentações ambientais estão ficando mais rígidas, examinando tudo, desde o uso da água até a pegada de carbono de cada bloco de concreto. Adicione a isso uma escassez persistente de mão de obra qualificada disposta a trabalhar em ambientes industriais exigentes, e o desafio fica claro. A velha maneira de fazer as coisas, contando com a experiência, verificações manuais, e uma abordagem reativa à manutenção, não é mais um caminho viável para a prosperidade. Tornou-se uma receita para ficar para trás.

É neste cadinho de desafios que emerge um novo paradigma: Fabricação Inteligente na Indústria de Máquinas de Blocos. Não se trata simplesmente de comprar um novo, máquina de fazer blocos de concreto mais rápida. Representa uma integração holística da tecnologia digital em todas as facetas da área de produção. Trata-se de transformar uma fábrica de um conjunto de ativos mecânicos isolados em um único, coeso, organismo inteligente que sente, pensa, e atua em tempo real. Esta filosofia aproveita um conjunto de tecnologias poderosas para ir além das limitações da supervisão humana e da repetição mecânica.

Em sua essência, manufatura inteligente tem a ver com dados. Envolve a captura de grandes quantidades de informações de todas as etapas do processo de fabricação de blocos – a temperatura da mistura, a frequência de vibração do molde, a pressão hidráulica, o tempo de cura – e usar esses dados para tomar melhores decisões. O objetivo é criar um sistema que não seja apenas automatizado, mas autônomo; não apenas eficiente, mas otimizado; não apenas produtivo, mas preditivo. Esta é a promessa essencial que está chamando a atenção dos líderes com visão de futuro do setor. A tabela abaixo oferece uma comparação nítida entre a abordagem tradicional e o modelo de fabricação inteligente, ilustrando a mudança fundamental na filosofia operacional.

Mesa 1: Tradicional versus. Fabricação Inteligente na Produção de Blocos

| Recurso | Fabricação Tradicional | Fabricação Inteligente na Indústria de Máquinas de Blocos |

|---|---|---|

| Estratégia de Manutenção | Reativo (consertar quando quebrado) ou Preventivo (agendado) | Preditivo (Previsões de falhas baseadas em IA) |

| Controle de qualidade | Manual, verificação pontual, inspeção visual subjetiva | Automatizado, 100% inspeção com visão computacional, Análise de IA |

| Controle de Processo | Receitas fixas, ajustes manuais com base na experiência do operador | Dinâmico, ajustes em tempo real via IA com base nos dados do sensor |

| Gerenciamento de recursos | Uso estimado de material, alto potencial de desperdício | Rastreamento preciso de materiais, água, e energia; minimização de resíduos |

| Utilização de dados | Coleta de dados limitada, frequentemente registrado manualmente em papel | Coleta abrangente de dados IIoT, análise de nuvem, insights acionáveis |

| Função do Operador | Trabalho manual, operação da máquina, solução de problemas | Supervisão do sistema, análise de dados, tomada de decisão estratégica |

| Flexibilidade | Difícil e caro alterar linhas de produtos ou designs | Ágil, mudanças rápidas facilitadas por gêmeos digitais e robótica |

Esta transformação não está distante, visão futurista. Está acontecendo agora. As empresas que produzem tudo, desde simples blocos de concreto até pavimentações arquitetônicas complexas, estão começando a ver retornos tangíveis em seus investimentos em tecnologias inteligentes.. Eles estão testemunhando reduções drásticas no tempo de inatividade não planejado, cortes significativos no desperdício de materiais, e um nível de qualidade e consistência do produto que antes era inatingível. Para fabricantes em mercados competitivos como a América do Norte e economias tecnologicamente avançadas como a Coreia do Sul, a adoção dos princípios da produção inteligente está rapidamente se tornando o fator definitivo que separa os líderes de mercado dos seguidores. A jornada envolve uma aplicação estratégica de, metodologias comprovadas que abordam diretamente os principais desafios da produção moderna de blocos.

1. Integrando a Internet Industrial das Coisas (IIoT) para Supremacia Preditiva

O conceito de Internet Industrial das Coisas, ou IIoT, forma o próprio sistema nervoso da fabricação inteligente. Sem isso, o "inteligente" fábrica permanece cega e entorpecida. No contexto da indústria de máquinas de blocos, IIoT refere-se à rede de sensores interconectados, atuadores, e software embutido no próprio maquinário, dos silos agregados até a estação de cubagem final. Esses dispositivos coletam e transmitem continuamente dados sobre a integridade e o desempenho de cada componente. Esse fluxo constante de informações é a matéria-prima a partir da qual é forjada a inteligência operacional.

Da manutenção reativa à preditiva

Historicamente, a manutenção em uma planta de produção de blocos seguiu um de dois caminhos. O primeiro, e mais comum, é manutenção reativa: um motor crítico queima, uma linha hidráulica estourou, ou um vibrador falha, e toda a linha de produção fica parada até que um técnico possa diagnosticar e resolver o problema. Os custos deste tempo de inatividade não planejado são imensos, abrangendo não apenas o reparo em si, mas também a perda de produção, trabalho desperdiçado, e potenciais penalidades contratuais para pedidos atrasados. O segundo caminho é a manutenção preventiva, uma abordagem mais disciplinada que envolve paradas programadas para substituição de peças e equipamentos de serviço com base em intervalos de tempo fixos ou ciclos de uso. Embora superior a um modelo puramente reativo, a manutenção preventiva é muitas vezes ineficiente. As peças são frequentemente substituídas enquanto ainda têm uma vida operacional significativa restante, levando a despesas desnecessárias. Por outro lado, um componente pode falhar antes de sua substituição programada, levando de volta a dispendiosos tempos de inatividade não planejados.

Fabricação Inteligente na Indústria de Máquinas de Blocos introduz um modelo muito mais sofisticado e econômico: manutenção preditiva. How does a sensor on a Cement machine's mixer gearbox translate to a healthier bottom line? Imagine um pequeno, sensor de vibração barato conectado ao motor. Em operação normal, ele registra uma assinatura vibracional consistente. Ao longo de semanas de operação, no entanto, um rolamento dentro da caixa de engrenagens começa a se desgastar. Este desgaste, imperceptível ao ouvido humano, cria uma mudança sutil no padrão de vibração. Uma plataforma IIoT, alimentado por algoritmos de aprendizado de máquina, detecta esse desvio da linha de base. Ele reconhece a assinatura como um indicador precoce de falha do rolamento e gera automaticamente uma ordem de serviço, alertando a equipe de manutenção que o componente está 85% provavelmente falhará no próximo 72 Horário de operação. A equipe pode então agendar a substituição durante uma mudança planejada, encomendar a peça específica com antecedência e evitar qualquer interrupção na produção.

Este é o poder da supremacia preditiva. Transforma a manutenção de uma fonte de custos e interrupções em uma estratégia, função baseada em dados. O retorno do investimento é claro e multifacetado:

- Redução drástica no tempo de inatividade não planejado: Estudos em todos os setores industriais demonstraram que a manutenção preditiva pode reduzir o tempo de inatividade, 30-50% e avarias em até 70% (Deloitte, 2022). Para uma linha de máquinas para fabricação de blocos de alto volume, isso se traduz diretamente em milhares de blocos adicionais produzidos por mês.

- Inventário otimizado de peças de reposição: Em vez de estocar um vasto e caro estoque de peças "por precaução," as plantas podem migrar para um modelo just-in-time, solicitar componentes somente quando os dados indicarem que eles serão necessários em breve.

- Maior vida útil dos ativos: Ao abordar questões menores antes que elas se transformem em falhas graves, a vida operacional geral de equipamentos de capital caros, como a prensa principal, unidades de energia hidráulica, e misturadores é estendido.

O ecossistema de sensores de uma máquina de blocos inteligentes

Para atingir esse nível de percepção, um conjunto abrangente de sensores é implantado em toda a linha de produção. Em uma moderna máquina de bloco totalmente automática, alguém pode encontrar:

- Sensores de vibração: Anexado a motores, caixas de velocidades, e mesas vibratórias para detectar desequilíbrios, desgaste do rolamento, e estresse estrutural.

- Sensores térmicos (Infravermelho): Monitoramento de gabinetes elétricos quanto a conexões de superaquecimento, temperaturas do fluido hidráulico para evitar degradação, e temperaturas do forno de cura para consistência.

- Sensores de pressão: Integrado em sistemas hidráulicos para monitorar vazamentos, ineficiências da bomba, e garantir pressão de compactação consistente para densidade de bloco uniforme.

- Sensores Acústicos: Ouvir mudanças no som das máquinas que possam indicar desalinhamento ou fadiga dos componentes.

- Sensores de umidade: Colocado em recipientes de agregados e dentro da betoneira para fornecer dados em tempo real sobre o teor de água das matérias-primas, permitindo ajustes precisos na mixagem.

- Sensores de posição: Rastreando a localização exata e a velocidade das correias transportadoras, braços robóticos, e elevadores de paletes para garantir a operação sincronizada e evitar colisões.

Esses dados são então processados. Alguma análise inicial pode acontecer na "borda" - isto é, em um pequeno computador localizado diretamente na máquina – para permitir ajustes instantâneos. A maior parte dos dados, no entanto, normalmente é transmitido para uma plataforma baseada em nuvem. Aqui, poderosas ferramentas analíticas e modelos de aprendizado de máquina podem analisar tendências de longo prazo, compare o desempenho em diversas máquinas ou fábricas, e refinar os algoritmos preditivos ao longo do tempo. É este ciclo contínuo de coleta de dados, análise, e ação que impulsiona a melhoria incansável central para a filosofia de Fabricação Inteligente na Indústria de Máquinas de Blocos.

2. Automação Avançada e Robótica: Da matéria-prima à paletização

Embora a automação faça parte da indústria de máquinas de blocos há anos, o "inteligente" fábrica leva isso a um novo nível. A automação tradicional geralmente envolve, tarefas repetitivas governadas por temporizadores simples e interruptores de limite. Automação avançada, em contraste, é adaptativo, flexível, e integrado, muitas vezes incorporando robótica e visão mecânica para lidar com tarefas que antes exigiam destreza e julgamento humanos. This leap forward directly addresses the industry's challenges with labor costs, segurança do trabalhador, e a demanda por maior rendimento e consistência.

A força de trabalho robótica

Em uma instalação de última geração, a jornada de um bloco de concreto é uma dança altamente coreografada de sistemas automatizados. Tudo começa com a central dosadora automatizada, onde o sistema acionado por IIoT pesa as quantidades precisas de cimento, areia, agregar, e água para a máquina para fabricar blocos de concreto. A mistura é então transportada através de um transportador automatizado para a máquina principal. Aqui, o tradicional, O processo trabalhoso de troca de moldes – uma tarefa que pode levar horas e representar riscos significativos à segurança – agora é realizado por um braço robótico. Guiado pelo cronograma de produção do MES central, o robô pode recuperar o molde correto do armazenamento, desparafuse o antigo, e posicione com precisão o novo em questão de minutos. Esta capacidade por si só transforma a economia da produção de pequenos, lotes personalizados de pavimentação ou blocos arquitetônicos.

Uma vez que os blocos são pressionados e desmoldados, o próximo estágio de automação avançada assume: controle de qualidade. Em vez de um trabalhador inspecionar visualmente alguns blocos de cada palete, um sistema de visão computacional verifica cada bloco quando ele sai da linha. Uma câmera de alta resolução, juntamente com iluminação especializada, captura uma imagem de cada unidade. Um algoritmo de IA analisa esta imagem em milissegundos, verificando:

- Precisão dimensional: O bloco está dentro do comprimento especificado, largura, e tolerâncias de altura?

- Defeitos de Superfície: Há alguma rachadura, fichas, ou manchas?

- Consistência de cores: Para pavimentos coloridos, a tonalidade e a distribuição do pigmento correspondem à amostra mestre?

Qualquer bloco que não atenda aos rigorosos, parâmetros predefinidos são automaticamente rejeitados e desviados para um fluxo de reciclagem por um pequeno braço robótico ou empurrador pneumático. Isso garante que apenas produtos perfeitos cheguem ao cliente, virtually eliminating returns and enhancing the manufacturer's reputation for quality.

A etapa final é paletização e cura. Os blocos aprovados são transportados para uma estação de cubagem onde um braço robótico maior, capaz de lidar com centenas de libras, empilha-os suavemente na configuração precisa necessária para um transporte estável e uma cura eficiente. O robô pode ajustar o padrão de empilhamento com base no tipo e tamanho do bloco. Esses "verdes" os cubos são então transportados por um veículo guiado automaticamente (AGV) ou um sistema de carro de dedo no forno de cura. O sistema rastreia cada palete, garantindo que receba o tempo exato de cura e as condições ambientais exigidas, antes de movê-lo para o quintal para armazenamento.

Comparando Modelos Operacionais

As vantagens desta abordagem altamente automatizada tornam-se evidentes quando comparadas com sistemas menos avançados. A tabela a seguir detalha as principais diferenças em uma linha de produção típica de máquina de blocos para pavimentação.

Mesa 2: Comparação dos níveis de automação na produção de pavimentadoras

| Estágio Operacional | Operação Manual/Semiautomática | Totalmente Automatizado (Fabricação Inteligente) Operação |

|---|---|---|

| Mudança de Molde | 1-2 horas; requer vários trabalhadores; alto risco de lesão. | 5-10 minutos; realizado por um único robô; risco mínimo. |

| Inspeção de Qualidade | Verificação manual; inconsistente; <5% de produtos inspecionados. | 100% inspeção via visão computacional; objetivo e consistente. |

| Tratamento de rejeição | Remoção manual de blocos defeituosos; lento; pode ser perdido. | Rejeição e desvio automatizados; instantâneo. |

| Paletização (Cubagem) | Empilhamento manual ou semiautomático; fisicamente exigente; risco de lesão. | Cubagem robótica; preciso e rápido; opera 24/7. |

| Velocidade de produção | Limitado pela velocidade e resistência dos operadores humanos. | Taxa de transferência consistentemente alta, limitado apenas pelo tempo de ciclo da máquina. |

| Exigência de mão -de -obra | Alto; vários operadores necessários para a produção, QC, e manuseio de materiais. | Baixo; transição de operadores para funções de supervisão, gerenciando o sistema. |

As implicações para as empresas em mercados de trabalho de alto custo, como os EUA e o Canadá, são profundas. Automação avançada não significa necessariamente eliminar empregos, mas sim, isso os redefine. O fisicamente exigente, repetitivo, e muitas vezes tarefas perigosas são atribuídas a máquinas. Os trabalhadores humanos são elevados a funções mais valiosas: supervisores de sistema, técnicos de manutenção para os sistemas robóticos, e analistas de dados que interpretam as informações geradas pela fábrica inteligente. Isso cria um ambiente mais seguro, ambiente de trabalho mais envolvente e ajuda a resolver a escassez de mão de obra qualificada. Para um empresário, isso significa um mais confiável, previsível, e operação altamente produtiva que pode funcionar 24/7 com mínima intervenção humana direta, maximizando o retorno do investimento de capital na máquina de bloco oco ou outro equipamento de produção.

3. IA e aprendizado de máquina para otimização de processos e controle de qualidade

Se a IIoT é o sistema nervoso e a robótica é o músculo da fábrica inteligente, então Inteligência Artificial (Ai) e aprendizado de máquina (AM) constituem seu cérebro. Essas tecnologias fornecem o poder cognitivo para analisar a torrente de dados dos sensores e fazer análises inteligentes, decisões autônomas que otimizam todo o processo produtivo. Na indústria de máquinas de blocos, a aplicação de IA/ML está indo além dos conceitos teóricos e agora fornece resultados concretos, resultados mensuráveis em economia de materiais, eficiência energética, e qualidade do produto.

A mistura de concreto autootimizável

A qualidade de um bloco de concreto é fundamentalmente determinada pela qualidade da mistura de concreto. Tradicionalmente, designs de mistura são fórmulas estáticas desenvolvidas em laboratório. Uma receita pode exigir um peso específico de cimento, areia, agregar, e um volume preciso de água. No mundo real, no entanto, as condições nunca são estáticas. O teor de umidade da areia pode variar dependendo do clima, a temperatura ambiente e a umidade na fábrica mudam ao longo do dia, e as propriedades químicas do cimento podem ter pequenas variações de lote para lote. Um operador experiente pode fazer ajustes intuitivos, adicionando um pouco mais de água aqui ou um pouco mais agregado ali, mas esta abordagem é subjetiva e inconsistente.

É aqui que a IA se destaca. Um modelo de aprendizado de máquina pode ser treinado em dados históricos, correlacionando milhares de pontos de dados – propriedades do material de entrada, leituras do sensor do misturador (torque, temperatura), e a resistência final testada dos blocos curados. O modelo aprende o complexo, relações não lineares entre todas essas variáveis.

Em um ambiente de produção ao vivo, o sistema funciona da seguinte maneira:

- Ingestão de dados: Sensores de umidade nas tremonhas de areia e agregados alimentam dados de conteúdo de água em tempo real para a IA. Sensores de temperatura e umidade na planta fornecem condições ambientais.

- Análise de IA: O modelo AI pega essas entradas e as compara com as características de saída desejadas para o bloco (Por exemplo, uma resistência à compressão necessária de 30 MPa). Calcula instantaneamente os ajustes ideais necessários para o lote atual.

- Ação Autônoma: A IA envia um comando para o sistema de lote automatizado, reduzindo ligeiramente a quantidade de água adicionada para compensar a areia úmida, ou aumentando minuciosamente a proporção cimento-agregado para neutralizar os efeitos de uma manhã fria.

Todo esse processo acontece em segundos, para cada lote, sem qualquer intervenção humana. Os resultados são transformadores.

- Economia de materiais: O sistema pode operar consistentemente mais próximo dos requisitos mínimos de material necessários para atingir a resistência desejada. Isto é particularmente significativo para o cimento, que é o componente mais caro e intensivo em carbono da mistura. Mesmo um 1-2% reduction in cement usage across a year's production can lead to enormous cost savings.

- Consistência inabalável: A IA elimina a variabilidade introduzida por diferentes operadores em diferentes turnos. Cada bloco produzido tem uma probabilidade muito maior de ser dimensional e estruturalmente idêntico ao anterior..

- Produção Adaptativa: O sistema pode se adaptar automaticamente às mudanças nas matérias-primas. Se uma nova remessa de agregado tiver uma distribuição de tamanho diferente, a IA pode aprender suas propriedades e ajustar o design da mistura de acordo, reduzindo a necessidade de testes de recalibração extensos e dispendiosos.

Além do Visível: Garantia de qualidade baseada em IA

O uso de IA no controle de qualidade vai muito além dos sistemas de visão computacional mencionados anteriormente. Embora esses sistemas sejam excelentes na detecção de defeitos no nível da superfície, other critical properties of a Concrete block making machine's output are invisible. O mais importante deles é a integridade estrutural interna. Microfissuras, vazios, ou áreas de baixa densidade podem comprometer a resistência e durabilidade de um bloco, ainda assim eles são impossíveis de ver.

Avançado Fabricação Inteligente na Indústria de Máquinas de Blocos emprega métodos de testes não destrutivos integrados com IA. Por exemplo, um sensor ultrassônico pode ser usado para enviar ondas sonoras através de um bloco quando ele sai da linha. A forma como essas ondas viajam e refletem na estrutura interna cria uma assinatura única. Um modelo de IA pode ser treinado para reconhecer a assinatura de um modelo perfeito, bloco de alta densidade versus um com falhas internas.

Isto permite um nível de garantia de qualidade que anteriormente só era possível através de testes destrutivos (esmagando uma pequena amostra de blocos em um laboratório). Ao verificar a integridade interna de uma porcentagem muito maior de blocos – ou mesmo 100% deles - um fabricante pode garantir um produto de qualidade superior. Este é um poderoso argumento de venda, especialmente para projetos arquitetônicos ou de engenharia de alta especificação onde o desempenho estrutural é fundamental. Este profundo nível de controle de qualidade, aplicado a uma sofisticada máquina de cimento, garante que cada produto que sai da fábrica atenda não apenas aos padrões estéticos, mas também aos mais rigorosos requisitos de engenharia. Explorando as opções de máquinas avançadas para fazer blocos automáticos mostra como esses sistemas integrados de qualidade estão se tornando um recurso padrão.

4. Tecnologia Gêmea Digital: Simulando a perfeição antes da produção

Entre as ferramentas mais avançadas e poderosas do arsenal de manufatura inteligente está o gêmeo digital. Um gêmeo digital é muito mais do que um simples modelo 3D ou uma simulação; é uma dinâmica, réplica virtual de um ativo físico, processo, ou todo o sistema que é continuamente atualizado com dados do mundo real de sua contraparte física. Na indústria de máquinas de blocos, isso significa criar uma vida, modelo virtual respiratório da sua máquina de fazer blocos, sua linha de máquinas de blocos para pavimentação, ou até mesmo toda a sua fábrica. Esta representação virtual permite que os fabricantes testem, prever, e otimizar no mundo digital antes de comprometer recursos caros no mundo físico.

O campo de provas virtual

Imagine um cenário onde um cliente de arquitetura solicita um novo, design complexo de pavimentação com recursos exclusivos de intertravamento e uma mistura multicolorida. Em uma configuração tradicional, o processo para atender a esta solicitação seria longo e caro. Isso envolveria:

- Projetando e fabricando um novo molde físico, um processo que pode levar semanas e custar milhares de dólares.

- Executando vários lotes de teste na máquina de blocos Paver real, experimentando diferentes designs de mixagem, configurações de vibração, e tempos de cura para alcançar a aparência e resistência desejadas.

- Cada lote de teste consome matéria-prima, energia, e valioso tempo de produção na máquina. Se o projeto inicial do molde for falho, pode precisar ser modificado fisicamente ou totalmente refeito, recomeçando o processo.

Com tecnologia de gêmeo digital, a abordagem é radicalmente diferente. O engenheiro primeiro cria um modelo virtual da nova pavimentadora e do molde correspondente. Este molde virtual é então inserido no gêmeo digital da máquina de blocos Paver. O engenheiro pode então executar centenas de ciclos de produção virtuais em questão de horas, não semanas. Dentro deste ambiente virtual, eles podem:

- Simular Fluxo de Material: Como a mistura de concreto preencherá os cantos intrincados do novo projeto de molde? Haverá bolsas de ar?

- Otimize os parâmetros da máquina: What is the ideal vibration frequency and duration to achieve maximum compaction without damaging the paver's delicate features? Qual é a pressão hidráulica ideal?

- Prever propriedades do produto: Com base no processo simulado, o gêmeo digital pode prever a resistência à compressão final, densidade, e até mesmo a textura da superfície da pavimentadora virtual.

- Refine o design: Se a simulação revelar uma falha – por exemplo, um ponto fraco no mecanismo de intertravamento – o engenheiro pode modificar o projeto do molde virtual e executar novamente a simulação instantaneamente.

Somente quando todo o processo estiver aperfeiçoado no mundo virtual é que é dada a ordem de fabricação do molde físico.. O resultado é um ciclo de pesquisa e desenvolvimento dramaticamente reduzido, uma redução significativa no desperdício de material de lotes de teste que falharam, e uma probabilidade muito maior de que a primeira produção física seja bem-sucedida. Essa agilidade permite que os fabricantes respondam melhor aos pedidos personalizados e às tendências do mercado, uma vantagem competitiva fundamental.

An Operator's Flight Simulator

Outra aplicação poderosa dos gêmeos digitais é no treinamento de operadores. Um moderno, A linha de máquinas de blocos ocos totalmente automatizada é um sistema complexo. Treinar novos operadores em equipamentos ativos pode ser arriscado; um erro pode causar danos ao equipamento ou um incidente de segurança. Um gêmeo digital oferece um ambiente de treinamento seguro e realista.

Novas contratações podem interagir com uma réplica virtual do painel de controle, aprendendo como iniciar e parar a linha, responder a alarmes, e gerenciar o fluxo de produção. O sistema pode simular vários cenários de falha – um transportador emperrado, uma falha no sensor, uma queda de pressão hidráulica – e treinar o operador para seguir os procedimentos corretos de diagnóstico e recuperação. Isso é análogo ao modo como os pilotos treinam em um simulador de vôo. Eles podem praticar o tratamento de emergências em um ambiente livre de consequências, garantindo que eles estejam totalmente preparados antes de tocarem nos controles da aeronave real - ou neste caso, a linha de produção multimilionária. Isso leva a uma força de trabalho mais confiante e competente, reduz o risco de erros dispendiosos do operador, e acelera o processo de integração de novos funcionários.

A implementação de Fabricação Inteligente na Indústria de Máquinas de Blocos através de gêmeos digitais representa uma mudança profunda de uma abordagem de "construir e testar" para um "simular e perfeito" filosofia. Permite um nível de previsão e otimização que é simplesmente impossível apenas com sistemas físicos, impulsionando a inovação e ao mesmo tempo mitigando riscos.

5. Cultivando uma cultura baseada em dados para operações sustentáveis e eficientes

A implementação bem-sucedida de Fabricação Inteligente na Indústria de Máquinas de Blocos não é apenas um empreendimento tecnológico. Os sensores mais avançados, robôs, e os algoritmos de IA têm pouco valor se a própria organização não evoluir para aproveitar os insights que eles fornecem. A final, e talvez o mais fundamental, Uma maneira comprovada de aumentar o ROI é cultivar uma cultura baseada em dados. Isso significa mudar a base da tomada de decisões em todos os níveis – do chão de fábrica ao conjunto executivo – da intuição e do precedente histórico para evidências empíricas e dados em tempo real. Esta transformação cultural é a chave para desbloquear todo o potencial das tecnologias inteligentes para a sustentabilidade e rentabilidade a longo prazo.

O papel central da integração MES e ERP

No centro de uma operação orientada por dados estão duas plataformas de software principais: o Sistema de Execução de Fabricação (MES) e o Planejamento de Recursos Empresariais (ERP) sistema.

- O ERP é o sistema central de negócios, gerenciamento de funções como finanças, pedidos de vendas, aquisição, e inventário. Ele sabe o que precisa ser produzido e quando.

- O MES é a ponte entre o ERP e o chão de fábrica. Ele pega as ordens de produção do ERP e as traduz em instruções específicas para a máquina de blocos totalmente automática. Ele também coleta dados de produção em tempo real dos sensores IIoT.

Em uma fábrica inteligente, esses dois sistemas estão perfeitamente integrados. Quando uma ordem de venda para 50,000 blocos ocos são inseridos no ERP, gera automaticamente uma ordem de produção no MES. O MES então agenda a execução na máquina de bloco oco apropriada, garantindo que o molde correto esteja pronto e as matérias-primas necessárias estejam disponíveis. Como os blocos são produzidos, o MES coleta dados sobre todos os aspectos da execução: tempos de ciclo, número de unidades produzidas, número de rejeições, e consumo de materiais e energia. Essas informações são então enviadas de volta ao ERP em tempo real.

Isso cria uma transparência, visão ponta a ponta de toda a operação. Um gerente de produção pode consultar um painel em seu tablet e ver o status exato de cada pedido, a eficiência operacional atual de cada máquina, e quaisquer problemas de manutenção emergentes. Um contador pode ver o custo preciso dos produtos vendidos para uma produção específica, com base nos materiais reais e na energia consumida, não apenas uma estimativa.

Dados para Sustentabilidade e Redução de Custos

Este nível granular de dados é uma ferramenta poderosa para impulsionar iniciativas de sustentabilidade que também têm um impacto positivo direto nos resultados financeiros.. Considere o consumo de energia. Uma planta tradicional pode ver seu uso total de eletricidade apenas em uma conta mensal de serviços públicos. Em uma fábrica inteligente, medidores de energia são conectados a máquinas individuais e integrados ao MES. O sistema pode calcular a energia consumida por bloco produzido.

Com esses dados, os gerentes podem fazer e responder perguntas críticas:

- A prensa principal da máquina de fazer blocos de concreto está usando mais energia neste mês do que no passado? Este pode ser um sinal precoce de um problema mecânico.

- Qual das nossas duas linhas de máquinas de blocos para pavimentação é mais eficiente em termos energéticos? Por que? Podemos aplicar os aprendizados da linha mais eficiente à outra?

- Podemos mudar alguns processos que consomem muita energia, como operar os mixers, para horários fora de pico, quando as tarifas de eletricidade são mais baixas?

O mesmo princípio se aplica ao uso de materiais. Acompanhando com precisão o consumo de cimento, agregados, e água em relação ao número de blocos bons produzidos, o sistema pode calcular um rendimento em tempo real. Se o rendimento cair, it's an immediate indicator of a problem—perhaps an issue with the mix design, um aumento nos blocos rejeitados, ou um vazamento em uma linha de água. Isso permite que a equipe resolva rapidamente a causa raiz do desperdício, em vez de descobri-lo semanas depois, durante uma contagem manual de inventário.

Em mercados como Coreia do Sul e Canadá, onde as regulamentações ambientais são rigorosas e os impostos sobre carbono são uma realidade, esses recursos não se tratam apenas de economia de custos; trata-se de manter uma licença para operar. Ser capaz de demonstrar a melhoria contínua na eficiência energética e na redução de resíduos com dados verificáveis torna-se uma vantagem competitiva e regulatória significativa. Cultivando esta cultura baseada em dados, onde cada funcionário tem o poder de usar informações para melhorar sua parte do processo, é o que realmente solidifica os ganhos do investimento em hardware de fabricação inteligente. Garante que a jornada de melhoria seja contínua e que o ROI não seja um evento único, mas uma sustentação, benefício a longo prazo.

Perguntas frequentes (Perguntas frequentes)

Qual é o investimento inicial típico para a transição para uma configuração de fabricação inteligente?

O investimento inicial pode variar bastante dependendo da escala da operação e do nível de automação desejado. Uma atualização em pequena escala, como adicionar sensores IIoT e uma plataforma de manutenção preditiva a uma máquina de fabricação de blocos existente, pode estar na casa das dezenas de milhares de dólares. Um projeto greenfield em grande escala envolvendo uma nova máquina de blocos totalmente automática com robótica, Ai, e um gêmeo digital poderia representar um investimento multimilionário. Muitas vezes é abordado em fases, começando com áreas que prometem o maior ROI imediato, como manutenção e controle de qualidade.

Precisamos contratar uma equipe de cientistas de dados para administrar uma fábrica inteligente?

Não necessariamente, especialmente nos estágios iniciais. As modernas plataformas de fabricação inteligentes são projetadas com painéis fáceis de usar e interfaces intuitivas. Os modelos de IA e aprendizado de máquina geralmente são executados em segundo plano, fornecendo alertas e recomendações claras em vez de dados brutos. O objetivo é capacitar o pessoal existente – gerentes de fábrica, técnicos de manutenção, e pessoal de controle de qualidade – para tomar melhores decisões com dados. Embora ter uma pessoa com conhecimento de dados na equipe seja uma vantagem, os fornecedores de tecnologia, como Zenith ou Lontto, muitas vezes fornecem o suporte e o treinamento necessários (Zenithbrickmachine. com, 2024; Block-machine.net, 2022).

Quão seguros são os dados coletados de nossas máquinas, especially if it's stored in the cloud?

A segurança dos dados é uma preocupação primordial na fabricação inteligente. Provedores respeitáveis de IIoT e plataformas em nuvem usam soluções robustas, protocolos de segurança multicamadas, incluindo criptografia ponta a ponta para dados em trânsito e em repouso, controles de acesso seguros, e auditorias regulares de segurança. Para operações altamente sensíveis, soluções híbridas também são possíveis, onde dados críticos são processados no local ("na borda") e apenas dados anonimizados ou resumidos são enviados para a nuvem para análise de tendências de longo prazo.

Os princípios de fabricação inteligente podem ser aplicados a máquinas de fabricação de blocos mais antigas?

Sim, absolutamente. Isso é conhecido como "brownfield" implementação. Muitas máquinas mais antigas, enquanto mecanicamente som, falta de controles modernos e conectividade. Eles podem ser adaptados com um conjunto de sensores IIoT, novos controladores PLC, e painéis IHM. Esta pode ser uma maneira muito econômica de obter muitos dos benefícios da fabricação inteligente, como manutenção preditiva e monitoramento de desempenho em tempo real, sem substituir toda a linha de produção.

Qual é o prazo realista para ver um retorno do investimento (ROI)?

O prazo do ROI depende do projeto específico e dos principais indicadores de desempenho almejados. Para um projeto de manutenção preditiva, o ROI muitas vezes pode ser visto dentro 12 para 18 meses, impulsionado por reduções no tempo de inatividade e nos custos de manutenção. Para um projeto focado na economia de materiais por meio de designs de mistura otimizados por IA, o ROI pode ser ainda mais rápido, especialmente com a volatilidade dos preços do cimento. Um projeto de automação em grande escala tem um horizonte de ROI mais longo, tipicamente 3 para 5 anos, mas oferece os benefícios mais significativos a longo prazo em termos de redução de custos trabalhistas, segurança, e maior rendimento.

Como a fabricação inteligente ajuda na produção de diferentes tipos de blocos?

A fabricação inteligente aumenta significativamente a flexibilidade de produção. Os gêmeos digitais permitem testes virtuais rápidos de novos projetos para uma máquina de blocos Paver ou máquina de blocos ocos. Os sistemas robóticos de troca de moldes podem reduzir o tempo de troca entre diferentes tipos de blocos de horas para minutos. Um MES alimentado por IA pode ajustar perfeitamente os parâmetros da máquina e combinar designs para diferentes produtos, tornando economicamente viável produzir produtos menores, lotes mais personalizados para atender às diversas demandas do mercado.

Quais habilidades minha equipe deve desenvolver para se preparar para esta transição?

O foco deve ser na qualificação da força de trabalho existente. Técnicos mecânicos precisarão de treinamento em eletrônica e software de sistemas robóticos. Os operadores farão a transição do trabalho manual para o monitoramento do sistema, exigindo habilidades na interpretação de dados de painéis de IHM. Uma compreensão básica da análise de dados e uma mentalidade de resolução de problemas tornam-se mais valiosas do que a força física. Investir em programas de treinamento aliados à tecnologia é fator chave para o sucesso.

Um imperativo estratégico para o crescimento futuro

A jornada em direção Fabricação Inteligente na Indústria de Máquinas de Blocos não é uma mera atualização tecnológica; representa uma reorientação estratégica fundamental. É uma resposta à complexa situação económica, ambiental, e pressões sociais que definem a paisagem industrial de 2025. Os cinco pilares discutidos – IIoT para manutenção preditiva, robótica avançada para automação, IA para otimização de processos, gêmeos digitais para prototipagem virtual, e o cultivo de uma cultura baseada em dados – não são soluções independentes, mas componentes interconectados de um único, estratégia coesa. Junto, eles permitem um nível de excelência operacional inimaginável com métodos tradicionais.

Para fabricantes de todas as escalas, desde aqueles que operam uma única máquina de fabricação de blocos de concreto até aqueles que gerenciam instalações de produção multinacionais, a questão não é mais se eles deveriam adotar esses princípios, mas como e quando. A transição requer um planejamento cuidadoso, uma abordagem faseada, e um compromisso com a qualificação da força de trabalho. Ainda, a evidência é clara: as recompensas são substanciais e sustentadas. A capacidade de prever falhas antes que elas aconteçam, para garantir a qualidade de cada bloco, para minimizar o desperdício, e adaptar-se rapidamente às exigências do mercado são as marcas de uma empresa industrial resiliente e próspera. Abraçar esta evolução é a ação mais decisiva que uma empresa pode tomar para garantir a sua competitividade, rentabilidade, e relevância para as próximas décadas.

Referências

Deloitte. (2022). Manutenção preditiva. A próxima fronteira em excelência operacional industrial. Informações da Deloitte.

Máquinas HAWEN. (2025, Poderia 10). Como fazer manutenção geral para máquina de fazer blocos de concreto? Hawenblockmachine. com. https://www.hawenblockmachine.com/automatic_concrete_brick_machine_blog/1380.html

Máquinas de alta frequência. (2025, Poderia 12). Cliente nigeriano visita fábrica de máquinas HF e forma parceria estratégica. Cdn.hfblockmachine.com. https://cdn.hfblockmachine.com/NewsDetail/Nigerian-Customer-Visits-HF-Machinery-Factory.html

Grupo Lontto Co., Ltda. (2022). Bloquear & fornecedor de máquina para fazer tijolos. Block-machine.net.

PricewaterhouseCoopers. (2020). A vantagem do gêmeo digital: Um novo paradigma para a gestão de ativos ao longo da vida. PwC.

REIT Machine. (2025, abril 29). Máquina de fazer bloco de concreto totalmente automática. Reitmachine. com. https://www.reitmachine.com/product-category/automatic-block-making-machine/

Sharma, R., Jabbour, C. J. C., & Jabbour, A. B. eu. (2021). Fabricação e indústria sustentáveis 4.0: uma análise da literatura existente e uma perspectiva futurista. Planejamento de produção & Controlar, 32(14), 1205-1221.

Siemens. (2023). Sistema de Execução de Fabricação (MES). Software de Indústrias Digitais da Siemens.

Fórum Econômico Mundial. (2021). A Rede Global de Farois: Quatro turnos duráveis para uma grande reinicialização na produção. https://www.weforum.org/whitepapers/global-lighthouse-network-four-durable-shifts-for-a-great-reset-in-manufacturing/

Zenith Maschinenfabrik GmbH. (2024, Setembro 20). Máquina automática para fazer blocos de concreto. Zenithbrickmachine. com.