抽象的な

コンクリート生産の進化は、手作業から高度な自動化への決定的な移行によって特徴付けられます。. この分析では、高度なバッチングプラントの自動化のコア原則と実用的な意味を検証します, コンクリート製品の製造を変革する技術パラダイム. プログラマブル ロジック コントローラーなどの主要テクノロジーの統合を調査します。 (PLC), ヒューマンマシンインターフェース (HMI), 精密重量計量システム, リアルタイム水分センサー, 包括的な監視制御とデータ収集 (スカダ) システム. 調査はモノのインターネットの急成長する役割にまで及びます (IoT) リモート管理と予知保全を可能にするクラウドベースの分析. 目的は、これらの自動化システムが単純な機械化を超えて、データが豊富なシステムをどのように作成するかを解明することです。, 自己修正する環境. これにより、優れた材料の一貫性が得られます, 運用上の無駄を大幅に削減, 生産効率の向上, 検証可能な投資収益率, コンクリート業界における品質と信頼性の新たな基準を確立する 2025.

キーテイクアウト

- PLC と HMI システムを統合して制御を集中化し、オペレータのエラーを最小限に抑えます.

- 自動計量システムを利用して、正確で再現性のある混合設計を保証します.

- 水分センサーを実装して水分含有量を自動的に調整し、最適な強度を実現します.

- データロギングにSCADAを採用, 品質保証, プロセスの最適化.

- IoTを活用して遠隔監視と予知保全を実現, プラントのダウンタイムを削減.

- 高度なバッチ処理プラントの自動化により、材料の無駄を削減し、一貫性を向上させます。.

- 自動プロセスにアップグレードすることで、プラント全体の効率と収益性を向上させます.

目次

- 根本的な変化: マニュアルアートから自動化されたサイエンスへ

- アップグレード 1: 作戦の頭脳 – PLC と HMI の統合

- アップグレード 2: 精密擬人化 – 材料の自動計量と計量

- アップグレード 3: ミックスをマスタリングする – 高度な水分制御システム

- アップグレード 4: デジタルレコードキーパー – SCADAと統合報告書

- アップグレード 5: 未来はつながっている – IoT とクラウドベースの管理

- よくある質問 (よくある質問)

- 結論

- 参照

根本的な変化: マニュアルアートから自動化されたサイエンスへ

コンクリートの創造, 私たちの建築環境の基礎となる材料, 長い間工業工芸の一形態として認識されてきました. 従来のバッチングプラントでは, このプロセスは多くの場合、人間のオペレーターの熟練した判断に依存していました。, 経験が資産でもあり負債でもあった人物. 彼らはレバー群の中に立つことになる, ボタン, とゲージ, アグリゲートのフローを調整する, セメント, そして水. 最終製品の品質は、それが単純な舗装材であれ、高強度の構造部品であれ、彼らの注意力にかかっていたのです。, 彼らの素材感, そしてその日の彼らの態度さえも. ほんの少し気を散らすと、砂が大量に降り注ぐ可能性があります; 周囲湿度の判断を誤ると、バッチ全体の完全性を損なう水とセメントの比率が発生する可能性があります。. プロセス, 機能しながら, 本質的に可変的だった. 各バッチは近似値でした, 前の人の近いいとこ, しかし決して一卵性双生児ではない.

この変動性は深刻な課題をもたらします. 現代の建設の世界で, 仕様が厳しく、パフォーマンスに対する期待が絶対的な場合, 近似は品質の敵です. 強度の均一性の要求, 色, テクスチャ, 耐久性により、バッチング プラント内で静かだが強力な革命が推進されました。. この革命は、単により大型の機械やより高速なコンベア ベルトの使用に関するものではありません。; それは手作業による芸術から自動化された科学への根本的な哲学的転換です. この変革の中核は、高度なバッチング プラント オートメーションの実装にあります。.

その中心にあるのは, 自動化は誤りのあるものを置き換えようとします, 人間のオペレーターの主観的な判断を確実に行うことができます。, コンピュータ制御システムの客観的な精度. すべての重要な変数が測定される閉ループ環境を作成することです。, 監視されている, リアルタイムで細心の注意を払って制御されます. 砂粒ひとつひとつと水滴ひとつひとつの重さが計算されるシステムを想像してみてください。, レシピが何度もデジタルで完璧に実行される場所, そして完全な, すべてのバッチの検証可能な記録が自動的に作成されます. これは未来的なビジョンではありません; それが現代の自動化プラントの現実です. このガイドでは、この飛躍を構成する 5 つの重要なアップグレードについて説明します。, 制御システムの統合方法の検討, 精密センサー, データ分析により、コンクリートの製造が工芸品から科学へと進化します。, 品質において明らかな利益をもたらす, 効率, あらゆる規模の生産者の収益性を向上.

アップグレード 1: 作戦の頭脳 – PLC と HMI の統合

高度なバッチ処理プラント自動化への道は、オペレーション全体の中枢神経系を確立することから始まります。. 過去に, a plant's 'intelligence' 運営者間で配布されました, それぞれが特定のステーションを担当します, 叫び声や手信号によって調整が行われます. 最新のアプローチでは、このインテリジェンスを 2 つの共生コンポーネントに統合します。: プログラマブル ロジック コントローラー (PLC) そしてヒューマン・マシン・インターフェース (HMI). 一緒, それらは自動化されたプラントの認知的かつインタラクティブなコアを形成します。, 曖昧さをデジタルの確実性に置き換える.

PLC、HMIとは?

彼らの役割を理解するために, 人間の言葉で考えると役立ちます. The PLC is the plant's cerebellum, 正確さを担当する脳の部分, 再現可能なモーター制御. 専門的なものです, 製造環境の過酷な条件、つまり粉塵に耐えるように設計された産業グレードのコンピューター, 振動, 温度変動と. デスクトップPCとは異なります, PLC はインターネットの閲覧やワードプロセッサ用には作られていません. その唯一の目的は、プログラムされた特定の命令セットを揺るぎない信頼性で実行することです。. これらの指示, ラダーロジックと呼ばれるビジュアル言語で書かれることが多い, 操作の順序を指示する: どのベルトコンベアを開始するか, どのゲートを開けるか, ミキサーをどれくらいの時間稼働させる必要があるか. PLC はプラント全体のセンサーからの入力を読み取ります (ホッパーが満杯であることを示すリミットスイッチのようなもの) 出力を制御するための決定を下します (like turning off the motor for that hopper's conveyor).

PLCが小脳の場合, ヒューマン・マシン・インターフェース (HMI) is the plant's face and voice—its conscious, コミュニケーション能力のある自分. The HMI is typically a ruggedized touchscreen or graphical display that provides a window into the PLC's world. プラントの複雑な操作をオペレーターにとって直感的な視覚情報に変換します。. 複雑な物理スイッチや点滅するライトの配列の代わりに, オペレータにはプラントのグラフィック表現が表示されます. モーターの状態が見える, サイロ内のレベル, そしてバッチの進行状況, すべてを 1 つの画面上に表示. The HMI is where the human operator's role evolves from a manual laborer to a system supervisor.

手動レバーからタッチスクリーン制御へ

手動プラントと PLC/HMI 制御プラントの経験上の大きな違い. 手作業の工場で, オペレーターが重いレバーを引いて骨材コンベアを始動させる可能性があります. 彼らは材料がホッパーに満たされるのを眺めていました, 機械秤の針が目標重量に達したときに流れを止めようとする. それから, 彼らは水を追加するためにバルブを開けました, おそらく秒数を数えたり、流量計を見たりしているでしょう, 手動でミキサーを開始します. すべてのステップは肉体的な努力と主観的な判断を必要とする動作です.

自動化されたプラントで, プロセスが変革される. オペレーターが HMI に近づくと、事前にプログラムされたミックスデザインのリストが表示されます。. Let's say they need to produce a batch for a . 「レシピ C-25」を選択するだけです。: 高強度舗装" メニューから「バッチ開始」を押します。" その瞬間から, PLC が引き継ぎます. 砂コンベアを開始する信号を送信します. 計量ホッパーの下にあるロードセル(高精度電子天秤)からの入力を継続的に監視します。. 砂の重量がレシピに指定された正確な値に達したとき (言う, 550.2 kg), PLC がコンベアを即座に停止します. この過程を石で繰り返します, セメント, およびあらゆる混合物, 人間のオペレーターが再現するのが物理的に不可能なレベルの精度を達成する. HMI, 順番に, このプロセスをリアルタイムで表示します, サンドバッチ処理が完了したことをオペレーターに示す, 石は今計量中です, アラームやエラーは存在しない. The operator's job is to oversee, 確認する, システムが異常を報告した場合にのみ介入する.

PLC/HMI 制御の具体的なメリット

このシステムの最も直接的な利点は、混合の一貫性が根本的に改善されることです。. デジタル精度でレシピを実行することにより, PLC は、すべてのバッチが意図した設計の完全なレプリカであることを保証します。. この均一性は、あらゆるコンクリート製品の品質の基礎となります。, シンプルな中空ブロック機械の出力から複雑な建築用パネルまで.

一貫性を超えて, このアップグレードにより、効率と安全性が大幅に向上します。. 1 人のオペレーターが 1 つの中央コンソールからバッチ処理プロセス全体を管理できます。, 工場の運営に必要な労働力の削減. The ability to store hundreds of mix designs in the PLC's memory and recall them instantly eliminates the time-consuming process of manual setup and reduces the risk of using the wrong formula. 新しいオペレーターはより早く熟練するまで訓練できる, 彼らの役割は、複雑なシーケンスを記憶することから、直感的なグラフィカルインターフェイスをナビゲートすることに移行します。.

安全性も根本的に向上. PLC は、危険な状況を防ぐ高度な安全インターロックをプログラムできます。. 例えば, it can ensure that a mixer's access hatch cannot be opened while the mixer is running, または、メンテナンス ロックアウトがアクティブな間はコンベヤを開始できないこと. 集中管理により, PLC/HMI システムにより、オペレータは強力で潜在的に危険な機械との直接の物理的なやり取りから解放されます。, 誰もが安全に働ける職場環境を作る. この初期アップグレードは、他のすべての形式の自動化への入り口となります。, さらなる精度とデータ収集機能を構築できるインテリジェントなプラットフォームを作成します.

アップグレード 2: 精密擬人化 – 材料の自動計量と計量

PLCやHMIが頭脳だとしたら, then the automated weighing and dosing system is the plant's set of highly skilled hands, 人間の能力をはるかに超えた繊細さと正確さで食材を測定することができます。. ボリュームバッチングからの移行 (占有スペースによる測定) 重量測定バッチングへ (重さで測る) これは間違いなく、真のコンクリートの品質管理を達成する上で最も重要なステップです。. このアップグレードは、手動操作における不整合の最大の原因に直接対処します。: 原材料の不正確な測定.

音量の問題: 計量が優れている理由

古いまたはより基本的なプラントの場合, 砂や石などの骨材は体積で測定されることが多い. オペレーターはホッパーまたはローダーバケットを特定のレベルまで充填する場合があります, この体積が特定の重量に相当すると仮定すると、. この方法の根本的な欠陥は、バルキングとして知られる粒状材料の特性にあります。. 特定の重量の砂が占める体積は、砂の含水率に応じて大きく変化します。. 湿った砂は「ふわふわ」" 乾いた砂よりも; その粒子は水の膜によって押し広げられる, より多くのスペースを占有することになる. 湿った砂の重さは、乾いた砂の重さよりも大幅に小さくなります。. ボリュームに頼る, オペレータが誤って追加している可能性があります 10-20% レシピに必要な量より実際の重量で砂が少ない, 細骨材の混合物を枯渇させ、その特性を変化させる.

重量測定によるバッチ処理, または体重を量る, この問題を完全に回避します. 1キログラムの砂は1キログラムの砂です, 濡れているかどうかに関係なく, ドライ, ゆるい, または圧縮された. すべての成分をその質量で測定することにより、, 自動化システムにより、ミックス設計の基本的な比率が絶対的な忠実度で尊重されるようになります。. これは、一貫したバッチ組成を保証する唯一の科学的に有効な方法です, これは最終製品の一貫したパフォーマンスの前提条件です, whether it's from a paver block machine or a large precast facility.

| 特徴 | 容積バッチ処理 (マニュアル) | 重量測定バッチ処理 (自動化) |

|---|---|---|

| 測定基準 | 音量 (例えば。, 立方メートル, ローダーバケット) | 重さ (例えば。, キログラム, ポンド) |

| 代表的な精度 | ± 5% に 15% (非常に変化しやすい) | ± 0.1% に 0.5% (非常に一貫性のある) |

| 湿気の影響 | 重要な. 湿った砂の塊," 骨材の投与量不足につながる. | 無視できる. 重量は水分量の影響を受けない. |

| オペレータースキル | オペレータの判断と経験に大きく依存する. | 低い. システムは事前にプログラムされた重み付けを自動的に実行します。. |

| 再現性 | 貧しい. バッチはオペレーターと材料の条件によって異なります. | 素晴らしい. すべてのバッチをレシピの同一のレプリカにすることができます. |

| 品質管理 | 検証が難しい. 生産後のテストに依存. | 内蔵. すべてのバッチの正確な重量のデジタル記録を提供します. |

| 材料廃棄物 | 配合の不一致により製品が不合格になるため、より高い. | 一貫性が高く、拒否されたバッチが少ないため、低下. |

ロードセル, ホッパーの重量を量る, およびスクリューコンベヤ

この精度を可能にするハードウェアは、堅牢で信頼性の高いコンポーネントの組み合わせです。. ショーの主役はロードセルです. ロードセルは、重量の力を測定可能な電気信号に変換する電子センサーです。. 骨材用の計量ホッパーまたはセメント用サイロは、これらのロードセルのセットに直接取り付けられます。. 材料がホッパーに充填されると、, ロードセルは重量の増加を驚異的な精度で検出し、この情報を連続ストリームで PLC に送り返します。.

その後、PLC が配信メカニズムを制御します. 砂や砂利などの骨材用, これは通常、ベルトコンベアまたはサイロ上のクラムシェル ゲートです。. PLC がコンベアを起動して計量ホッパーへの充填を開始します. ロードセルから読み取られたリアルタイムの重量とレシピ内の目標重量を常に比較します。. 実際の体重が目標に近づくにつれて, PLC はコンベアの速度を「ドリブルフロー」まで低下させる可能性があります。" マークのオーバーシュートを避けるために. 目標体重に到達した瞬間, PLC は流れを即座に停止します. セメントや顔料などの微粉末用, スクリューコンベア (チューブ内のオーガ) よく使われます. これにより、さらに細かい制御が可能になります, これらの高価で重要なコンポーネントが正確に投与されることを保証します. 高度なシステムにより、目標重量の ±0.2% の精度を容易に達成できます。, 手作業では到底達成できないレベルの精度.

前例のない材料の一貫性の達成

この自動化の直接的な影響は、, 重量測定システムはコンクリートの一貫性を劇的に改善します。. セメントの割合が, 砂, 結石, と水はバッチ間で同一です, 得られるコンクリートの特性が予測可能かつ信頼できるものになる. コンクリートブロック製造機をお使いのメーカー様へ, これは、すべてのブロックが同じ圧縮強度を持つことを意味します, 同じ密度, 同じ色, そして同じ質感.

この一貫性は、生産プロセス全体にわたって強力な連鎖効果をもたらします。. 欠陥による拒否ブロックの数が激減, 材料廃棄物と廃棄コストを直接削減します。. 生産機械そのものの性能が安定する, 一貫した材料が供給されるため、. The need for frequent adjustments to the block machine's vibration or compression settings is reduced, よりスムーズな動作とダウンタイムの削減につながります. 最終的に, 最終顧客は確実に高品質の製品を受け取ります, strengthening the manufacturer's reputation and reducing costly warranty claims or returns. 材料測定から推測を排除することで, 自動計量システムは、コンクリート製造の後続のすべての段階で卓越性を実現するための交渉の余地のない基盤を築きます。.

アップグレード 3: ミックスをマスタリングする – 高度な水分制御システム

完璧に計量された骨材とセメントを使用した場合でも, ワイルドカードが 1 つ残っていると、コンクリート混合物の品質が損なわれる可能性があります: 水. 具体的には, それは凝集体内にすでに存在する測定されていない水です. 工場に納品される砂や石が完全に乾燥していることはほとんどありません. 最近の雨からの湿気を保持します, 洗われることから, または単に周囲の湿度によるもの. この既存の水分が考慮されていない場合, オペレーター (または基本的な自動化システムでも) レシピに指定されている全量の水を加えます, 混合物が湿りすぎる結果になる. ここでは、高度な水分制御システムが単なる改良ではなく重要になります。, しかし革新的なアップグレード.

水セメント比の重要な役割

コンクリートの科学において, 強度と耐久性を決定する唯一の最も重要なパラメータは、水とセメントの比率です。 (トイレ) 比率. この比率, 重さで表すと, 水和の化学反応、つまりコンクリートに強度を与える水とセメントの間の化学反応を決定します。. セメント1キログラムごとに, 完全な水分補給と最大の強度を達成するには、最適な量の水が必要です.

水を入れすぎると (高いW/C比), the excess water that doesn't react with the cement will eventually evaporate, コンクリート内に微細な孔や毛細管を残す. この多孔質構造は本質的に弱いです, 凍結融解による損傷を受けやすくなる, 水や腐食性塩に対してより透過性が高い. 得られた製品は、最初は問題ないように見えますが、指定された圧縮強度を満たさず、耐用年数が短くなります。.

逆に, 加える水が少なすぎると (低いW/C比), すべてのセメント粒子を完全に水和するのに十分な水がない可能性があります. 混合物も硬くなり、作業が困難になります, 作業性が悪いとして知られる状態. 全自動ブロックマシンの金型に正しく充填できない場合があります, 蜂の巣や表面欠陥の原因となる. 目標, したがって, 毎回「スイートスポット」(混合設計で指定された正確なw/c比)に到達することです.

自動湿度センサーの仕組み

このスイートスポットを達成することは、真水を追加する前にすでに骨材内にどれだけの水が存在しているかを知らなければ不可能です。. 高度な水分制御システムは、特殊なセンサーを使用してこの問題を解決します. 最も一般的で効果的なタイプはマイクロ波センサーです。.

マイクロ波水分センサーは通常、砂ホッパーのゲートまたはミキサー自体の中に直接取り付けられます。. 低出力のマイクロ波場を材料に放射することで機能します。. 水分子はマイクロ波エネルギーの吸収に優れています. センサーは、フィールドを通過する物質によってどの程度のエネルギーが吸収されるかを測定します。. 砂の中の水分が多ければ多いほど、, より多くのエネルギーが吸収される. The sensor's onboard electronics instantly convert this energy absorption measurement into a precise percentage of moisture content by weight. 例えば, 現在バッチ処理されている砂の水分含有量が次のように判断される可能性があります。 5.2%.

この測定値は 1 回限りの測定ではありません. センサーは連続的な, PLC へのリアルタイム データ ストリーム, 骨材が計量ホッパーまたはミキサーに流入する際に、骨材の水分含有量を毎秒数十回測定します。. 砂の貯蔵庫内の水分が均一になることはほとんどないため、これは非常に重要です。; 底部は上部より濡れている可能性があります. 連続測定により、バッチ全体の正確な平均が得られます。.

「スマート」" 加水工程

ここで自動化システムのインテリジェンスが真に輝くのです. プロセスはシームレスに展開されます, PLC 内での一瞬の計算:

- 骨材の計量: システムは必要な量の砂を計量します (例えば。, 550 kg) レシピ通りに.

- 水分の測定: 同時に, マイクロ波センサーは、重量を測定しながら砂の平均含水率を測定します。, PLCに値を報告する (例えば。, 5.2%).

- 含有水量の計算: PLCは簡単な計算を実行します: 550 砂kg× 5.2% 水分= 28.6 すでに砂の中に存在する水 kg.

- 対象水の決定: PLC はバッチに必要な総水をレシピから取得します。 (例えば。, 150 kg).

- トリムウォーターの計算: PLC は、必要な総水量から砂にすでに含まれている水を差し引きます。: 150 kg (合計) – 28.6 kg (砂の中) = 121.4 kg. この値, 121.4 kg, は「トリム水」、つまり追加する必要がある真水の正確な量です。.

- トリムウォーターの追加: 次に、PLC は給水システムに正確に追加するよう命令します。 121.4 混合物に水kg, 高精度の流量計を使用するか、別個の水計量ホッパーの重量によって測定します。.

このプロセス全体は自動です, 透明, そして信じられないほど速い. これにより、最終的な, ミキサー内の総水分量は正しいです, 砂が乾いた状態で納品されたか、ずぶぬれに濡れた状態で納品されたかに関係なく. その結果、完全に一貫した W/C 比が得られます。, バッチごとに, 来る日も来る日も. このレベルの制御が、エンジニアリング仕様を一貫して満たすか超える高性能コンクリートを製造するための鍵となります。, コンクリート製造において最も永続的で有害な変数の 1 つを排除する.

アップグレード 4: デジタルレコードキーパー – SCADAと統合報告書

プラントが PLC とセンサーを通じて材料の正確な物理的制御を習得すると、, 次の論理的進化は、このコントロールが生成する情報を習得することです. バッチ処理, 自動化されたものであっても, サイクルごとに豊富なデータを生成します. 捕獲中, 整理する, そして、このデータを分析することが、単に効率的なプラントと、真に最適化された説明責任のあるプラントを分けるものになります。. これは監視制御とデータ収集の領域です, またはSCADA.

コントロールを超えて: SCADA の概要

PLC がバッチ処理などの特定のタスクを制御する局所的な頭脳である場合, a SCADA system is the plant's cerebral cortex—the center for higher-level supervision, メモリ, そして分析. SCADA は、PLC ネットワークの最上位に位置するソフトウェア層です. 工場内のすべての PLC およびその他のインテリジェント デバイスと通信します, 彼らからデータを収集し、それを包括的に提示する, ユーザーフレンドリーな方法. 監視レベルの制御も可能, つまり、マネージャーは生産ライン全体を監視できます, 原料サイロからセメント機械の最終生産物まで, 中央制御室またはオフィスのコンピュータから.

高度なバッチ処理プラント自動化のコンテキストにおける SCADA の主な機能は、自動化されたバッチ処理プラントとして機能することです。, 不朽の歴史家. 生産されたすべてのバッチのすべての重要なパラメータを熱心に記録します。. このデータは画面上の単なる数字ではありません; データベースに永続的に記録されます, 特定の日付に関連付けられている, 時間, ミックスデザイン, およびバッチ番号.

| データポイント | 説明 | 品質の重要性 & 最適化 |

|---|---|---|

| バッチID | 各バッチの一意の識別子 (例えば。, 20250521-0078) | トレーサビリティ. 特定の実稼働実行を分離できるようにする. |

| ミックスデザイン名 | 使用したレシピ (例えば。, 「ペイバーレッド-4500PSI」) | ジョブに正しい組み合わせが使用されたことを検証します. |

| ターゲット体重 | 各材料のレシピ重量 (セメント, 砂, 石, 等) | バッチを測定するための基準を確立します. |

| 実際の重量 | ロードセルで測定した各材料の実際の重量. | 品質保証の核心. 材料が正しく投与されたことを証明します. |

| 水分 % | 骨材の含水率測定値. | 追加するトリムウォーターの量を正当化します. |

| 加水 | 新鮮な「トリム」の量" 混合物に水を加えた. | 最終的な水セメント比が達成されたことを確認します. |

| 混合時間 | 材料を混ぜた時間. | コンクリートの適切な均質性を確保します. |

| オペレーターID | バッチを開始したオペレーター. | 説明責任とパフォーマンスの追跡. |

| タイムスタンプ | バッチ処理と混合の開始時刻と終了時刻. | 生産率を計算し、遅延を特定するために使用されます. |

紙のログからリアルタイムのダッシュボードまで

非SCADA環境の場合, 記録管理はマニュアルであることが多い, エラーが発生しやすいタスク. オペレータは、覚えていればバッチの詳細をクリップボードに書き込む場合があります。. これらの紙の記録は失われる可能性があります, 判読不能, あるいは間違いを隠すために意図的に改ざんされたものさえある. SCADA システムは、この壊れやすい紙の証跡を不変のデジタル証跡に置き換えます。.

Imagine a plant manager's dashboard. 1つの画面で, プラント全体のリアルタイムのグラフィカルな概要を確認できます。. セメントサイロの在庫レベルを確認します, 現在混合中のバッチ, および過去 1 時間の生産率. 3 か月前に供給されたプロジェクトの顧客から、特定のブロックの納品について品質上の懸念があると電話があった場合, the manager doesn't have to dig through dusty boxes of paperwork. They can simply enter the delivery date or ticket number into the SCADA system's historical database. 数秒以内に, 彼らは完全な「出生証明書」を引き出すことができる" それらのブロックに入ったコンクリートのバッチごとに. 使用されているすべての材料の正確な重量を確認できます, 行われた水分補正, そして混合時間, 製品が仕様に従って作られたことを証明する. 詳細な情報を即座に取得できるこの機能, 信頼できる生産データは品質紛争に対して非常に貴重です, 認証, そして顧客の信頼.

プロセスの最適化と品質保証のためのデータの活用

SCADA データの価値は、単純な記録保持をはるかに超えています。. 継続的な改善のための強力なツールになります. 過去のデータを分析することで, マネージャーは隠れた非効率性と最適化の機会を発見できる. 例えば, バッチサイクル時間の傾向を分析することによって, 特定のミックス設計を検討するのに大幅に時間がかかることに気づくかもしれません, おそらく、ゲートの校正が不十分であるか、メンテナンスが必要な遅いコンベアを示している可能性があります。. 生産高に対する総使用量を追跡することにより, 正確な収量数値を計算し、材料廃棄物の発生源を特定できます。.

さらに, システムはアラームと許容値チェックを使用して構成できます. If a batching operation deviates from the recipe's tolerances—for example, それが追加される場合 2% ゲートの粘着性により砂が多すぎる - SCADA システムはすぐにバッチにフラグを立てることができます, 本番マシンへの移行を阻止する, そしてオペレーターに警告します. この積極的な品質管理により、不良コンクリートのバッチが何千もの欠陥ブロックになるのを防ぎます。, 膨大な時間を節約する, 材料, そしてお金. 収集されたデータは、事後対応的な問題解決から移行するために必要な客観的な証拠を提供します。 (「なぜこれらのブロックは失敗したのか?」) プロアクティブなプロセス管理へ (「どのようにしてブロックが失敗しないことを保証できるか?」). このデータドリブンなアプローチ, 包括的なSCADAシステムによって実現, 世界クラスの製造オペレーションの特徴です.

アップグレード 5: 未来はつながっている – IoT とクラウドベースの管理

The final frontier in advanced batching plant automation involves extending the plant's digital nervous system beyond its physical boundaries. モノのインターネットを通じて SCADA システムをインターネットに接続することによって (IoT), 工場はもはや生産の孤立した島ではありません. つながったものになる, より広範なネットワーク内のインテリジェント ノード, 前例のないレベルのリモート管理を可能にする, 診断, 予測分析. このステップにより、プラントは単なる自動化から真にスマートなプラントに変わります。.

モノのインターネットとは (IoT) バッチングプラント内?

その核心, IoTの概念はシンプルです: それは物理的なオブジェクトのネットワーク化です。この場合は, the batching plant's control system—so they can send and receive data over the internet. 実際に, this means securely connecting the plant's SCADA server or even the primary PLC to a cloud-based platform. 「雲」" 本質的には強力なネットワークです, 他の場所でホストされている安全なサーバー. このつながりにより、情報の双方向の道が開かれます. プラントは稼働データを継続的に送信します (バッチレポート, センサーの読み取り値, アラームステータス) クラウドへ, 一方、許可されたユーザーは、インターネット接続があれば世界中のどこからでもコマンドを送信したり、そのデータにアクセスしたりできます。.

これは単に HMI 画面を Web サイトに配置するだけではありません。. これには、強力な分析のためにデータを構造化し、接続が堅牢で不正アクセスに対して安全であることを保証することが含まれます。. 米国などのさまざまな場所に施設を持つ世界的なメーカー向け, カナダ, 韓国, とロシア, データを一元管理し、単一の本社から業務を監視できる機能は、戦略的な変革をもたらします. このテクノロジーにより、以前は不可能だったレベルの監視と標準化が可能になります。.

リモートアクセスとモニタリングの力

IoT 対応プラントの最も直接的なメリットは、遠隔可視化の力です。. 可能性を検討してください:

- 工場長: 社外にいるマネージャー, 施設間の移動, または、自宅でスマートフォンやタブレットを取り出して、リアルタイムのステータス更新を取得できます。. 現在の生産速度を確認できます, セメントの在庫レベルを確認する, 重大な障害が発生した場合は即座にアラートを受け取ります, モーターの故障など. これにより、例外を管理し、問題に即座に対応できるようになります。, 物理的にその場に居なくても.

- ビジネスオーナー: オーナーや経営幹部は、世界中のどこからでも高レベルのダッシュボードにアクセスできます. ロシアの工場とカナダの工場の効率を比較できます。, すべてのサイトの材料コストを追跡する, 戦略的計画のための統合生産レポートを生成します. The business's vital signs are available on demand.

- 機器メーカー: これは特に強力なアプリケーションです. 工場所有者が最先端の設備に投資する場合 , メーカーはIoT接続を介して充実したサポートサービスを提供可能. プラントに問題が発生した場合, a technician from the manufacturer's headquarters can be granted secure, temporary access to the plant's control system. 問題をリモートで診断できる, アラームログを分析する, PLC ロジックを確認して根本原因を特定します. 多くの場合, 現地のメンテナンス スタッフに修正を案内したり、リモートでソフトウェア調整を行ったりすることもできます。, ダウンタイムを大幅に削減し、専門家を現場に派遣するコストと遅延を排除します。. このレベルのサポートは、顧客にとって大きな付加価値となります。.

予知保全と AI の統合

長期的な, IoT の変革力は、クラウドに収集される膨大なデータの海にあります. SCADA は履歴データを提供しますが、, クラウドは、機械学習や人工知能などの高度なツールを使用して、そのデータを大規模に分析するためのプラットフォームを提供します。 (AI). これにより、事後対応保守、さらには予防保守から予知保守への移行が可能になります。.

事後保全とは「壊れたら直す」ことです。" 予防保全は「この部品は毎年交換する」 2000 営業時間," それが必要かどうか. Predictive maintenance is "the data suggests this motor's bearings will fail within the next 7-10 日々, so let's schedule a replacement during the planned shutdown this weekend."

どのように機能するのか? AI algorithms can be trained on months or years of a plant's sensor data. AIが正常な「心拍数」を学習" プラントのミキサーモーターの典型的な振動の特徴, コンベヤの通常の電流引き込み, 空気圧ゲートの標準サイクルタイム. 微妙な検出も可能になります, 失敗の前兆となる、この標準からのほとんど目に見えない逸脱. 例えば, a tiny increase in a motor's operating temperature and a slight change in its vibration frequency might be invisible to a human operator, でもAIには, it's a clear signal that a bearing is beginning to wear out.

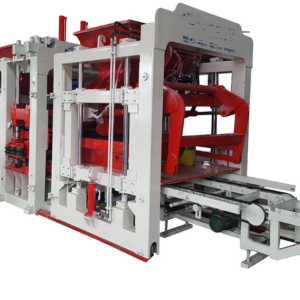

その後、システムはメンテナンス チームへの作業指示を自動的に生成できます。, 考えられる故障と必要な部品を指定する. これにより、最も都合の良いときにメンテナンスをスケジュールすることができます, 最も中断の少ない時間. その結果、計画外のダウンタイムが大幅に削減されます。, 多くの場合、これは製造工場にとって最大の収益損失源となります。. この賢い, 将来を見据えた資産管理へのアプローチ, IoTとAIを活用した, 高度なバッチング プラント オートメーションの頂点を表します, 稼働時間を最大限に確保する, 効率, 収益性. 高品質の統合 コンクリートブレンダーシステム これらの予測機能により、植物の心臓部が健全で生産性を維持できるようになります。.

よくある質問 (よくある質問)

先進的なバッチング プラントのオートメーションは中小企業にとって手頃な価格ですか?

完全自動化システムの初期投資は手動プラントよりも高くなりますが、, 投資収益率 (ROI) 多くの場合、驚くほど速いです. 複数の分野で節約が可能: 正確なバッチ処理により材料の無駄を大幅に削減, 1人のオペレーターが工場全体を管理できるため、人件費が削減されます。, 生産速度の向上, 不合格品の排除. 中小企業の場合, 段階的なアプローチが効果的である可能性がある, PLC/HMIから始まる自動計量, 後で湿気制御やその他の機能を追加します. 品質と一貫性の向上により、より高い仕様を入札する機会も広がります, より収益性の高いプロジェクト.

自動化されたプラントを操作するにはどのくらいのトレーニングが必要か?

最新の自動化システムは、ユーザーフレンドリーなヒューマン マシン インターフェイスを備えて設計されています (HMI). これらのグラフィカルな, タッチスクリーンベースのコントロールは、多くの場合、スマートフォンを操作するよりも直感的です. オペレーターはコンクリート製造の原理を理解する必要がありますが、, 日常業務はレシピの選択とプロセスの監視のみに簡素化されます。. システムは複雑な順序付けと計算を処理します. トレーニングは通常、システムの監視に焦点を当てます, アラーム応答, および基本的なトラブルシューティング, これは、熟練した手動オペレーターになるよう訓練するよりもはるかに速いです。.

既存の手動プラントをアップグレードして自動化できますか??

はい, 改造は非常に一般的でコスト効率の高い自動化への手段です. 多くのメーカーやシステム インテグレーターは、既存のプラントのアップグレードを専門としています。. これには、手動レバーとスケールを電子ロードセルに置き換えることが含まれる場合があります。, 新しい PLC コントロール パネルと HMI の設置, 既存の骨材ビンに水分センサーを追加する. 段階的な改修により、企業は自動化のメリットを段階的に享受しながら、時間をかけて投資を分散できます。. 重要なのは、既存の機械装置を徹底的に評価して、新しい制御システムとの統合に適していることを確認することから始めることです。.

ブロック製造機の自動化の最大の利点は何ですか?

最大の利点は一貫性です. ブロック製造機は、均一な特性のコンクリート混合物が供給されるときに最高のパフォーマンスを発揮する精密機器です。, バッチごとに. 自動化は不況時にもこの一貫性を保証します (作業性), 水分含有量, 材料の比率と. これは均一な強度を備えた高品質なブロックに直結します。, 色, テクスチャ, そして高さ. It also dramatically reduces the need to constantly adjust the machine's settings (振動時間や圧力など), スムーズな動作につながります, 磨耗が少ない, ダウンタイムが大幅に短縮されます.

自動化は人件費にどのような影響を与えるか?

自動化は単に労働を排除するのではなく、労働の役割を再定義します. 物理的に材料を動かしたり、レバーを操作したりする、熟練度の低い肉体労働の必要性が大幅に軽減されます。. シングル, より熟練したオペレータが制御室からバッチ処理プロセス全体を監督できる. これにより、シフトごとに必要な人員数が削減されますが、, 残りのスタッフの価値と責任が高まります. 焦点は肉体的な努力から技術的な監督に移る, 品質管理, そしてシステム管理, より効率的で生産的な労働力につながる.

自動化システムにはどのようなメンテナンスが必要ですか?

自動化システムは一般に非常に信頼性が高い, ただし、メンテナンスには別のアプローチが必要です. 焦点は重機修理から電気およびセンサーベースのメンテナンスに移行します。. これには、精度を確保するためのロードセルと水分センサーの定期的な校正が含まれます。, 電気接続のチェック, コントロールパネルを清潔で涼しい状態に保ちます. IoTと予知保全の出現により, システム自体は、潜在的な問題が重大な障害になる前にスタッフに警告できることがよくあります。, 計画的なことを可能にする, 無停止メンテナンス.

結論

伝統的なコンクリート生産から最新のコンクリート生産への道は、インテリジェントな制御の採用によって定義されます. 高度なバッチ処理プラントの自動化の導入は、単なる運用のアップグレードではありません; それは、品質と効率をどのように達成するかを根本的に再考することです. 人間の判断のばらつきを体系的にデジタルシステムの精度に置き換えることによって, プロデューサーは、かつては達成できなかったレベルの一貫性を達成できるようになります。. PLC と HMI の統合により、集中管理されたシステムが作成されます。, 直感的なコマンドセンター. 自動重量計量により、すべてのバッチがその設計を完全に反映していることが保証されます。, 水分制御システムが最終的な変数を克服する一方で、, 理想的な水セメント比を保証.

この基盤の上に構築する, SCADA と IoT テクノロジーは工場をデータ駆動型企業に変革します. あらゆる行動が記録される, すべてのマテリアルが追跡されます, すべてのプロセスは透過的です. この豊富な情報は、品質保証のための確実な記録だけでなく、運用を最適化するための分析力も提供します。, 失敗を予測する, 世界中のどこからでも施設全体を管理できます. その結果、より効率的な製造エコシステムが実現します。, 無駄が少ない, より安全な, 一貫して優れた製品を生産できる. コンクリート製品の生産者向け 2025, 地元の小さなブロックメーカーから国際的な大手プレキャスト会社まで, 高度なバッチプラント自動化への投資は、もはや競争上の優位性の問題ではなく、戦略的な必要性の問題です。.

参照

- アギン, B., & 成形, d. (2020). バッチプラント. 全国プレキャストコンクリート協会. から取得

- アメリカコンクリート協会. (ND). ACI 304R-00: 測定ガイド, 混合, 輸送, そしてコンクリートの打設. アメリカコンクリート協会.

- ゴウリパラン, N., & カブレラ, J. G. (1995). コンクリートの混合状態を判定する新しい方法. コンクリート研究雑誌, 47(172), 255–262.

- ホサイン, あ. B., & オブライエン, W. J. (2009). 生コンクリート業界におけるバッチプラントの性能測定と運用上の意思決定に関する調査. 議事録では、 2009 冬季シミュレーションカンファレンス (pp. 2503–2513). IEEE.

- コッカル, n. U. (2016). 骨材の含水率がコンクリートの機械的特性に及ぼす影響. 工学研究ジャーナル, 4(2), 119–130. https://doi.org/10.7603/s40632-016-0010-0

- リー, G., 公園, K., & キム, Y. (2017). モノのインターネットとクラウドコンピューティングを使用したスマートコンクリートバッチプラントシステム. センサー, 17(10), 2372. https://doi.org/10.3390/s17102372

- ポポビッチ, S. (1998). コンクリートの強度と関連特性: 定量的なアプローチ. ジョン・ワイリー & 息子たち.

- REITマシン. (2024). RTQT18自動閉塞生産ライン. から取得

- シャリク, M., プラサド, J., & マスード, あ. (2013). フライアッシュを使用したコンクリートの耐久性に関する研究. 土木工学材料ジャーナル, 25(11), 1736-1742. https://doi.org/10.1061/(ASCE)MT.1943-5533.0000728

- テルサング, M. (2010). インダストリアルエンジニアリングと生産管理. S. チャンド出版.