1.характеристики продукта

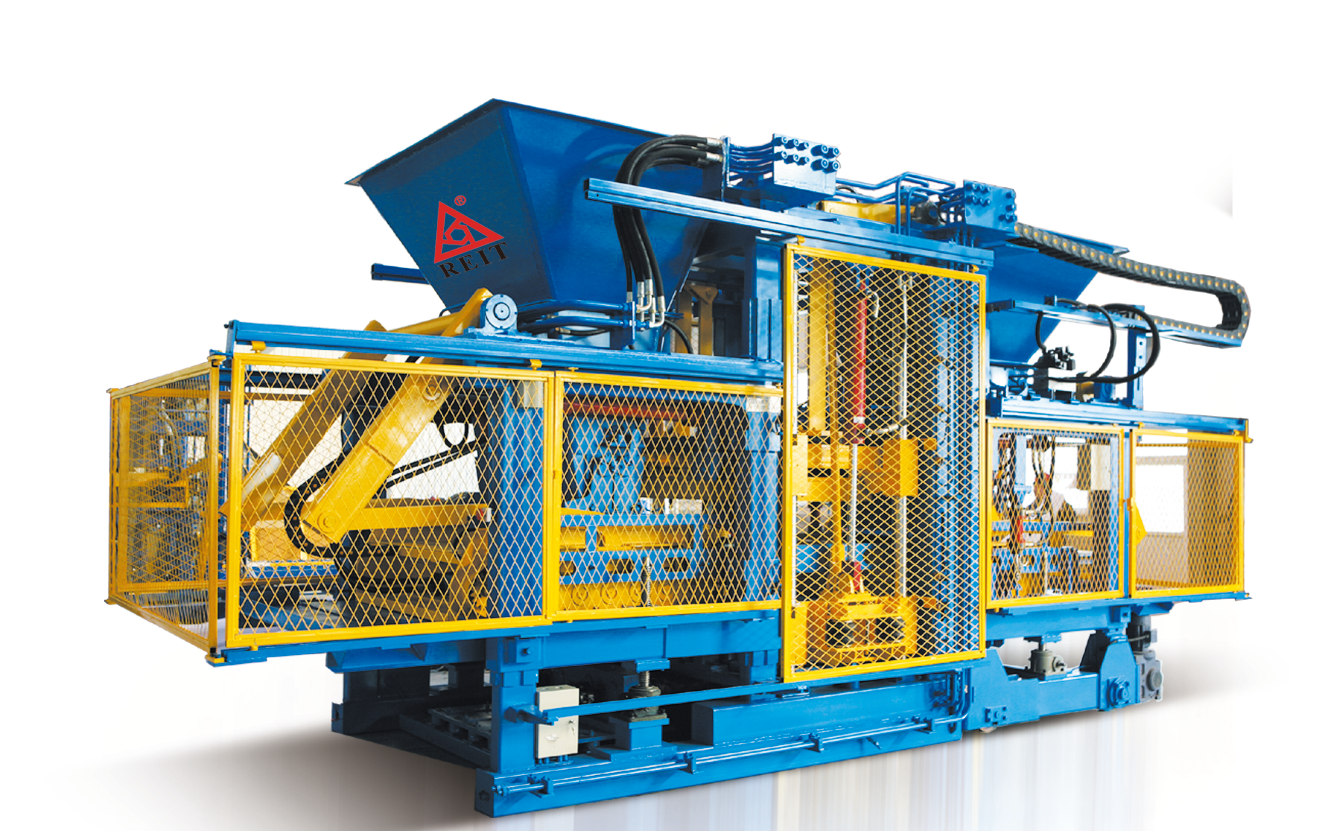

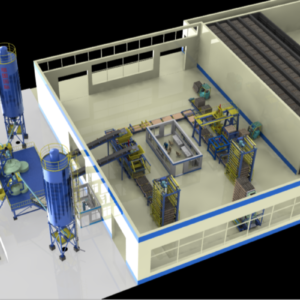

Блочная машина состоит из трех основных частей., включая устройство подачи бетона основания, устройство подачи лицевого бетона и система уплотнения. Для четвертой версии REIT QFT15, устройство подачи базового бетона и устройство подачи лицевого бетона могут перемещаться независимо друг от друга, для того, чтобы легче регулировать и чинить машины. Улучшение предоставляет больше места для работы рабочих, обслуживать и настраивать машины. Его можно универсально использовать для изготовления брусчатки с лицевой смесью и без нее., бордюрные камни, пустотелые блоки и аналогичные элементы.

Поз.1 Конвейер зеленых блоков

Используется для упорядоченной транспортировки поддонов с зелеными блоками к цепному элеватору.. Он включает в себя передающее устройство внутри и гусеничный конвейер..

Передаточное устройство внутри представляет собой параллельную четырехстержневую структуру и приводится в движение цилиндром., так стабильнее работает.

Гусеничный конвейер совмещен со стационарным ковшом и подвижной рамой.. Подвижная рама может перемещать поддон по горизонтали на один шаг за один цикл.. Движение рамы с реечно-реечным механизмом приводится в движение электродвигателем, управляемым частотным регулятором.. Начальное и конечное положение контролируются высокочувствительным переключателем.. В конце движения, есть принудительное машинное ограничение и защитное устройство для обеспечения качества продукции.

Основной параметр:

Устройство, передающее расстояние, перемещается: 120мм

Приводной двигатель: 4кВт

Транспортная скорость: 0.20—0,48 м/с

Поз.2 Вращающая щетка для зеленого блока

Это для очистки свежих продуктов. Корпус щетки представляет собой высокопрочную вращающуюся нейлоновую щетку., и поддерживается стальной рамой. Высоту щетки можно регулировать в зависимости от высоты продуктов.. Он приводится в движение мотором-редуктором и цепью..

Основной параметр:

- Приводной двигатель: 0.75кВт

- Размер резьбы: 0.4-0.5мм

- Скорость вращения: 137об/мин

Поз.3 Цепной элеватор с 12 Слои

Он предназначен для подъема поддона с зелеными блоками в определенное положение и сохранения их в соответствии с заданным расстоянием и слоями.. Когда он полон, поддоны с сырыми блоками перемещаются в сушильную печь на пальчиковой тележке. Его рама представляет собой секционную стальную конструкцию с двумя боковыми защитными решетками.. Опорные уголки закреплены на втулочных роликовых цепях..

Подъемно-складское устройство состоит из стальных крюков.. Цепи работают в перевернутом синхронном режиме, благодаря чему поддоны располагаются горизонтально при подъеме или остановке.. Цепи с двух сторон работают стабильно.

Синхронная передача скорости, запатентованная REIT с приводом от электродвигателя, оборудована для обеспечения синхронного подъема цепи.. Трансмиссия с синхронной скоростью оснащена автоматической блокировкой для защиты от опасности при отключении электричества..

Высококачественные датчики приближения, контроллеры высоты подъема, и комбинация датчика луча с контроллерами датчиков приближения, работа оборудования и защита безопасности с двойным защитным устройством..

Основной параметр:

Приводной двигатель: 11кВт Скорость движения: 0.1РС

Этапы нет.: 12 Поддоны на этап: 2

Расстояние до сцены :400мм

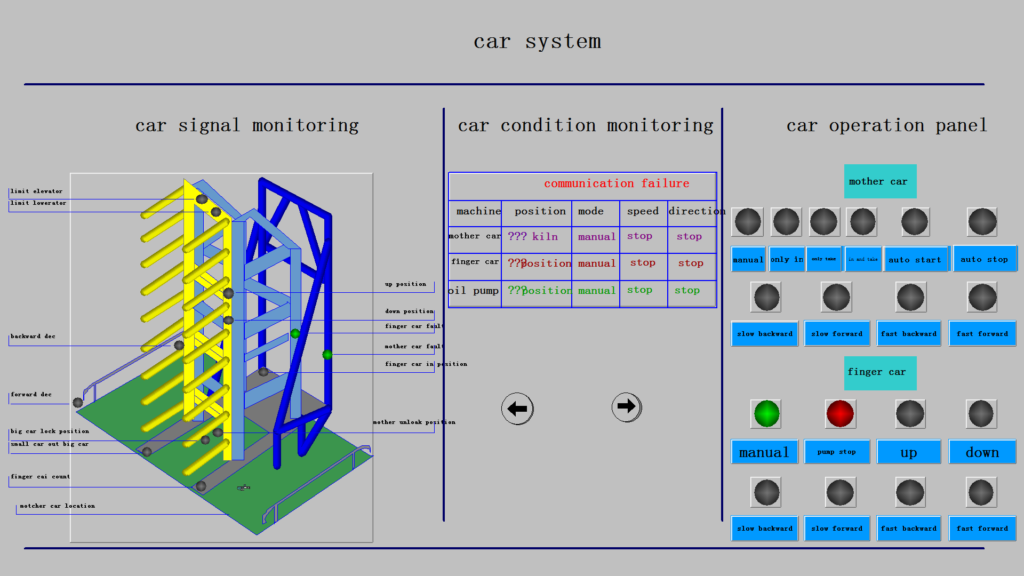

Поз.4 Пальцевая машина с 12 Слои

Он используется для транспортировки поддонов с сырыми блоками от цепного элеватора к сушильным стеллажам или камерам и для возврата выдержанных продуктов в цепной опускатель.. Сборка пальцевой тележки состоит из пальцевой тележки., вагон-платформа и система управления.

Палец автомобиль

Пальцевая машина состоит из базовой рамы, стационарная опора, подъем пальца, гидравлическая станция, ведомое устройство и резьбовое устройство. Функция подъема и транспортировки поддонов с блоками..

Стальная опорная рама фиксируется в две смены колесами. (один за рулем, другой за рулем) который приводится в движение частотно-регулируемым двигателем. Стационарная опора изготовлена из прямоугольной стали и закреплена на базовой раме для поддержки и направления движений пальцевого подъемника.. Есть 12 парные вилки пальцев в подъеме пальцев. Подъем пальца осуществляется под 4 группы колес закреплены на стационарной опоре и приводятся в движение гидроцилиндром. Для согласованной длины кабелей, используется синхронное вихревое роликовое устройство (включая элементы ролика, станция катка, усадочное и удлиняющее устройство, и устройство с зажимом кабеля, и т.п.) для обеспечения удлинения и усадки кабеля с пальцевой тележкой синхронно. Этот механизм обеспечивает постоянный ввод и вывод источника питания и управляющего сигнала..

Основной параметр:

Приводная мощность: 11кВт

Скорость путешествия: 0.1-1.2РС

Расстояние слоев: 400мм

Слои: 12

Поддон на этап: 2

Мощность гидравлического насоса: 4кВт

Рабочее давление гидравлической системы: 8МПа

Платформенный автомобиль:

Вагон-платформа представляет собой стальную транспортируемую платформу., используется для перевозки пальцевого автомобиля, перемещающегося между местами расположения лифта, сушильная печь и опускатель.

Сварная стальная рама для тяжелых условий эксплуатации оснащена двухсменными нижними и большими колесами с ребордами и приводится в движение частотно-регулируемым двигателем.. На платформе есть поручни и предохранительное устройство. Кроме электронного позиционирования есть механическое позиционирование и блокирующее устройство. (на которые REIT имеет патент) которые фиксируют положение платформы в определенном месте и блокируют движение пальцевого автомобиля плавно и точно без рывков.

Основной параметр:

Приводной двигатель: 15кВт

Скорость путешествия: 0.1-1.1РС

Двигатель механического устройства позиционирования и блокировки: 2.2кВт

Поз.5 Опускатель цепи с 12 Слои

Цепной опускатель используется для подъема и хранения поддонов с отвержденными блоками., и загружается на конвейер для возврата и переработки кубов и поддонов.

Его технические данные такие же, как у цепного элеватора., который опускает поддон с вялеными продуктами.

Поз.6 Распылительное устройство (устройство для распыления воды)

Это устройство предназначено в основном для целей:

1. Предотвращение образования пыли при упаковке сухих блоков и очистке пустого поддона.

2. Сохраняйте влагу внутри окончательных блоков для дальнейшего отверждения для достижения определенной твердости..

Поз.7 Конвейер сухих блоков

Используется для вывоза поддонов с вяленой продукцией., и разделение двух поддонов с передачей их на кубометр и щетки для поддонов, затем транспортировка очищенных поддонов к устройству поворота поддонов.

В сочетании со стационарным ковшом и подвижной рамой, подвижная рама может перемещать поддон по горизонтали на один шаг за один цикл. Движение рамы осуществляется двигателем через устройство реечной передачи.. Начальное и конечное положение контролируются высокочувствительным переключателем.. В начале конвейера сухих блоков имеется отдельное устройство для поддонов..

Основной параметр:

Приводной двигатель: 5.5кВт

Транспортная скорость: 0.42РС

Поз.8 Автоматический кубообрабатывающий завод

Функция автоматического кубера используется для укладки отвержденных продуктов с поддонов на поддоны, которые находятся на пластинчатом конвейере.. По разным блокам, слои, высота и стиль кубирования могут быть скорректированы. Кубер может двигаться, поднимать и вращать автоматически одновременно.

Кубер состоит из рамы, движущаяся тележка, подъемное устройство, закручивающее устройство и зажимы. Каркас кубера мостового типа, наверху есть рельсы движущейся тележки.. Движущаяся тележка приводится в движение двигателем SERVO через кривошипно-кулисный механизм и движется по рельсам., которые могли бы удовлетворить потребности производства. Подъемное устройство, на котором закреплены зажимы, 2 прочные стальные колонны с 4 Направляющие рельсы V-образного типа, приводимые в движение вверх и вниз с помощью гидравлического цилиндра.. Вихревое устройство приводится в действие двигателем и заставляет зажимы вращаться. 90 градусов влево и вправо отдельно. Зажимы состоят из двух частей, расположенных крест-накрест., один главный другой помощник. Они приводятся в движение цилиндрами с синхронным механизмом.. В верхней части кубера находится площадка для обслуживания с защитными решетками..

Гидравлический привод

Независимая от гидравлической станции состоит из масляного бака., клапаны, цилиндры, устройство охлаждения и обогрева, фильтр и трубопроводы. Элементы и цилиндр являются высококачественной продукцией всемирно известной компании, такой как американский бренд Uranus, Yuken и т. д., поэтому станция работает надежно..

Электронная система управления

Положение горизонтального перемещения, угол закручивания и высота подъема контролируются цифровым кодировщиком. В системе есть защитное устройство.

Основной параметр:

Эффективная высота кубирования 50-1200мм

Объем основных зажимов; 840-1400мм

Объем вспомогательных зажимов: 940-1400мм

Переплетение головок зажимов: ±90°

Грузоподъемность: 650кг

Приводная сила горизонтального движения: 5кВт (СЕРВО)

Движимая сила революции: 0.75кВт

Мотор гидравлического насоса: 22кВт

Давление гидравлической системы: 16МПа

Поз.9 Щетка для чистки поддонов

Это вращающаяся щетка для очистки поддонов. Щетка представляет собой высокоупрочненную нейлоновую щетку., и поддерживается стальной рамой. Высота щетки регулируется. Он приводится в движение двигателем через цепи.

Основной параметр:

Приводная мощность: 0.75кВт

Поз.10 Устройство поворота поддонов

Он используется для поворота пустых и очищенных поддонов с приводом от двигателя с низкой скоростью вращения.. Устройство управляется ограниченными переключателями, датчик приближения, и оснастил датчик луча в качестве защиты.

Основной параметр:

Приводная мощность: 0.75кВт

Поз.11 Устройство поперечной передачи поддонов

Он предназначен для подачи пустого поддона к поворотному устройству и передачи перевернутых поддонов в бункер для поддонов.. В сочетании со стационарным ковшом и подвижной рамой, подвижная рама может перемещать поддон по горизонтали на один шаг за один цикл. Движение рамы осуществляется двигателем через устройство реечной передачи.. Начальное и конечное положение контролируются высокочувствительным переключателем..

Основной параметр:

Приводная мощность: 7.5кВт

Скорость путешествия: 0.47РС

Поз.12 Бункер для поддонов

Используется для хранения поддонов.. Использование высокочувствительного электрического переключателя контролирует положение и количество поддонов..

Основной параметр:

Количество хранения: 4 штук/поддон (сталь)

Поз.13 Бункер для сбора поддонов

Бункер для сбора поддонов используется для подачи поддонов к машине для изготовления блоков в начале производства., когда опускатель не работает, чтобы подавать пустые поддоны для машины для изготовления блоков. Еще одно его предназначение состоит в том, что в процессе производства, он используется для штабелирования пустого поддона, чтобы вилочный погрузчик мог его забрать.

Поз.14 Пластинчатый конвейер

Предназначен для транспортировки и хранения кубических блоков.. Блоки вынимаются вилочным погрузчиком из этого устройства и выносятся наружу.. Несущая часть конвейера представляет собой металлические рейки, изготовленные из стали.. Конвейерная система приводится в движение двигателем и перемещается в соответствии с фиксированным шагом.. Контролируется высокочувствительным решетчатым устройством, это может передать

поддон и блоки к

расчетное положение точно.

Основной параметр:

Приводная мощность: 7.5кВт

Длина: 11м

Скорость движения: 0.18РС

Поз.15 Журнал поддонов продукта

Он используется для хранения поддонов и подачи их на пластинчатый конвейер для удовлетворения потребностей автокубера.. Выдвинутые планки в трех направлениях точно определяют положение нового поддона.. Синхронно связанная ботва обеспечивает вертикальное расположение поддона в магазине вверх и вниз.. Используется гидравлическая и пневматическая система управления..

Поз.16 Эстакада

Поз.17 Смесительно-дозаторная установка (для базы)

Поз.17.1 Бункеры для заполнителей (для базы)

Три (3) бункеры для инертных материалов емкостью 20 м3 каждый используются для хранения песка и камня. Состоит из канцелярской рамы и накопительного бункера..

Стационарная рама используется для поддержки бункеров и крепления системы взвешивания и бетонных ленточных конвейеров..

Бункер представляет собой сетчатую стальную раму, поэтому его прочность и жесткость повышены.. В каждом бункере имеется два выхода для загрузки заполнителя.. Выход бункера приводится в действие пневматическим цилиндром, он может осуществлять быстрое или медленное дозирование., повысить точность и скорость. В бункере имеется вибрационное устройство, которое используется для хранения мелкого заполнителя., для плавной выгрузки заполнителя.

Поз.17.2 Лента для взвешивания

Ленточные весы измеряют и дозируют заполнители с помощью датчиков веса.. Ленточный конвейер состоит из рамы, опорные ролики, боковые ролики, ведущие и ведомые барабаны, очистное устройство, резиновые конвейерные ленты.

Основной параметр:

Максимальная вместимость взвешивания: 3000кг

Точность динамического взвешивания: ±2%

Мотор: 4.5кВт

Эффективное количество конвейера: 300тонна/ч

Поз.17.3 Подъемник скипа заполнителя (для базового бетона)

Используется для транспортировки дозированного заполнителя к смесителю.. Он состоит из лебедки, подъемный бункер, рельсы для подъема бункера. Ограниченные переключатели могут контролировать начало и остановку в любом положении.

Основной параметр:

Хоппер: 3480л

Приводной двигатель: 18.5кВт

Поз.17.4 Смеситель JN2000 (для базового бетона)

Это усовершенствованный планетарный миксер. Персонажи представляют собой две руки, которые могут не только вращаться вокруг основных осей, но и вращаться вокруг своих осей.. Смешивание происходит равномерно и быстро.

Основной параметр:

Модель: JN2000

Власть: 75кВт

Грузоподъемность: 3000л

Уплотненный бетон за партию: 2000л

Поз.17.5 Весы для взвешивания цемента (для базы)

Весы для взвешивания цемента используются для дозирования цемента.. Крепится над миксером, и состоит из бункера-дозатора и 3 тензодатчики. Основными частями являются продукты серий SVA и RAP Series компании Italy Mix.. Бункер-дозатор управляется программно-управляющим устройством для шнеков.. Он может поставлять материал точно.

Основной параметр:

Максимальная способность взвешивания: 1000кг (для базы)

Точность взвешивания: ±2%

Поз.17.6 Платформа смесителя

Опоры для смесителей.

Поз.17.7 Конвейерная лента основания бетона

Для транспортировки основного бетона из смесителя в накопительные бункеры блок-машины.

Основной параметр:

Приводной двигатель: 5.5кВт

Эффективное количество конвейера: 360т/ч

Поз.17.8 Учет воды и измерения влажности

Датчик влажности Hydronix с помощью микроволн оборудован базовым смесителем., один микроволновый датчик внутри базового смесителя. Один микроводяной насос используется для дозирования воды в смеситель.. Управляющий компьютер управляет дозированием воды и влажностью основного смесителя в полностью автоматическом режиме..

Поз.17.9 Два цементных силоса (клиент делает на месте)

Силосы для цемента с устройством для сбора золы оснащены указателем уровня и газоразрывным устройством.. Есть два силоса, мощность их будет 80-100 тонн. Среди двух бункеров, есть по крайней мере один с громоотводом наверху.

Поз.17.10 два цементных винта (для основного миксера)

Шнеки транспортируют цемент из силоса в бункер для взвешивания цемента.. Длина составляет около 8 метров.

Основной параметр:

Транспортная способность: 20-25тонн/час

Мотор: 7.5кВт

Поз.17.11 система водоснабжения

Обеспечить источник воды для системы смешивания, построен заказчиком.

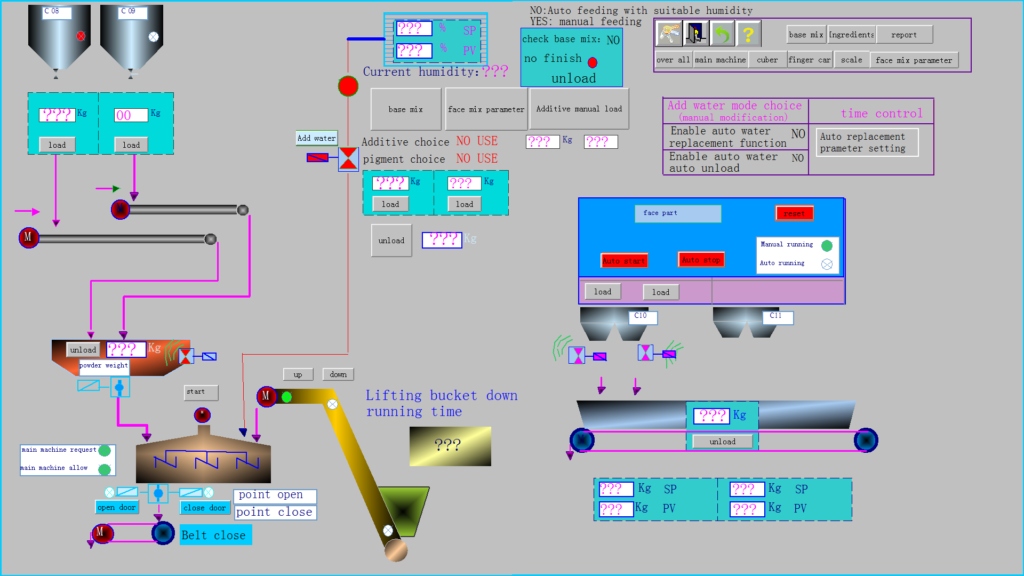

Поз.18 Смесительно-дозаторная установка (для лица) (необязательный)

Поз.18.1 Бункеры для заполнителей (для лица)

Один бункер для инертных материалов емкостью 12 м3, в основном используется для хранения мелкого песка. Конструкция для сварки стальных листов имеет два независимых разгрузочных отверстия., и открытие и закрытие двери управляется цилиндром. Он может обеспечить быстрое и медленное дозирование при дозировании и взвешивании., и повысить точность и скорость дозирования. Бункер для хранения мелкого заполнителя оснащен вибрационным устройством для обеспечения плавного потока материалов при перемешивании..

Поз.18.2 Лента для взвешивания (для лица)

Ленточные весы измеряют и дозируют заполнители с помощью датчиков веса.. Ленточный конвейер состоит из рамы, опорные ролики, боковые ролики, ведущие и ведомые барабаны, очистное устройство, резиновые конвейерные ленты.

Основной параметр:

Максимальная вместимость взвешивания: 1000кг

Точность динамического взвешивания: ±2%

Мотор:3кВт

Эффективное количество конвейера: 300тонна/ч

Поз.18.3 Подъемник скипа заполнителя (для лицевого бетона)

Используется для транспортировки дозированного заполнителя к смесителю.. Он состоит из лебедки, подъемный бункер, рельсы для подъема бункера. Ограниченные переключатели могут контролировать начало и остановку в любом положении.

Основной параметр:

Хоппер:580л

Приводной двигатель: 5.5кВт

Поз.18.4 Планетарный миксер (JN330 для лица)

Это усовершенствованный планетарный миксер. Персонажи представляют собой две руки, которые могут не только вращаться вокруг основных осей, но и вращаться вокруг своих осей.. Смешивание происходит равномерно и быстро.

Основной параметр:

Модель: JN330

Власть: 7.5кВт

Грузоподъемность: 500л

Уплотненный бетон за партию: 330л

Поз.18.5 Конвейерная лента для мокрого бетона

Лента используется для транспортировки смешанного заполнителя в бункер блочной машины.. Включая опорную раму.

Основной параметр:

Приводной двигатель: 5.5кВт

Эффективное количество конвейера: 300т/ч

Поз.18.6 Весы для взвешивания цемента (для лица)

Весы для взвешивания цемента используются для дозирования цемента.. Крепится над миксером, и состоит из бункера-дозатора и 3 тензодатчики. Основными частями являются продукты серий SVA и RAP Series компании Italy Mix.. Бункер-дозатор управляется программно-управляющим устройством для шнеков.. Он может поставлять материал точно.

Основной параметр:

Максимальная способность взвешивания: 300кг (для лица)

Точность взвешивания: ±2%

Поз.18.7 Учет воды и измерение влажности

Устройство для измерения влажности Hydronix с помощью микроволн оснащено фронтальным смесителем, один микроволновый датчик внутри смесителя для лица. Один микроводяной насос используется для дозирования воды в лицевой смеситель.. Управляющий компьютер управляет дозировкой воды и влажностью смесителя для лица в полностью автоматическом режиме..

Поз.18.8 Цементные силосы (клиент делает на месте)

Один 60-тонный силос с устройством для сбора золы оснащен индикатором уровня и газоотводом.. На его вершине есть устройство, предотвращающее гром..

Поз.18.9 Один цементирует винты

Шнеки транспортируют цемент из силоса в бункер для взвешивания цемента.. Длина составляет около 8 метров.

Основной параметр:

Транспортная способность: 20-25тонн/час

Мотор: 7.5кВт

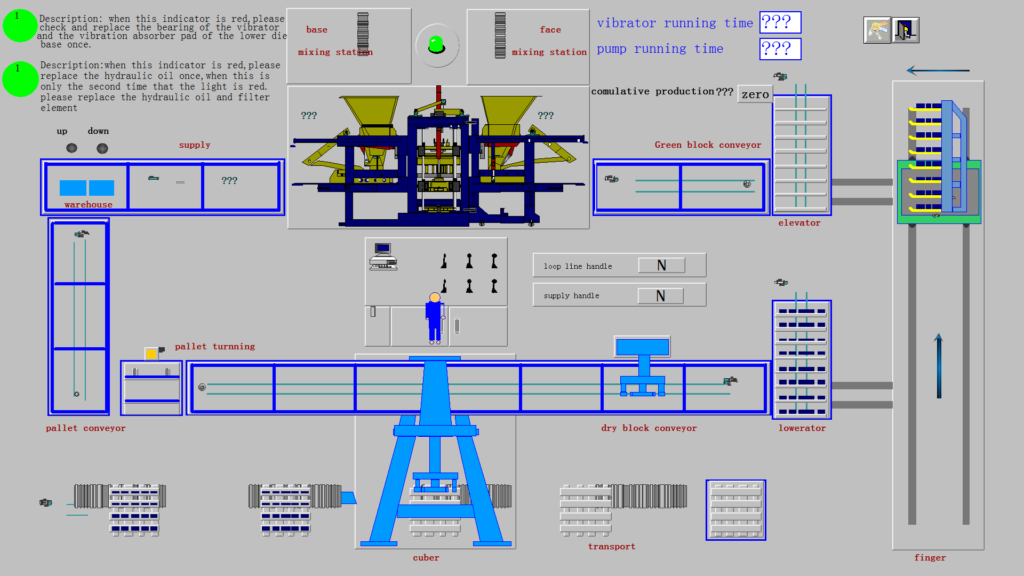

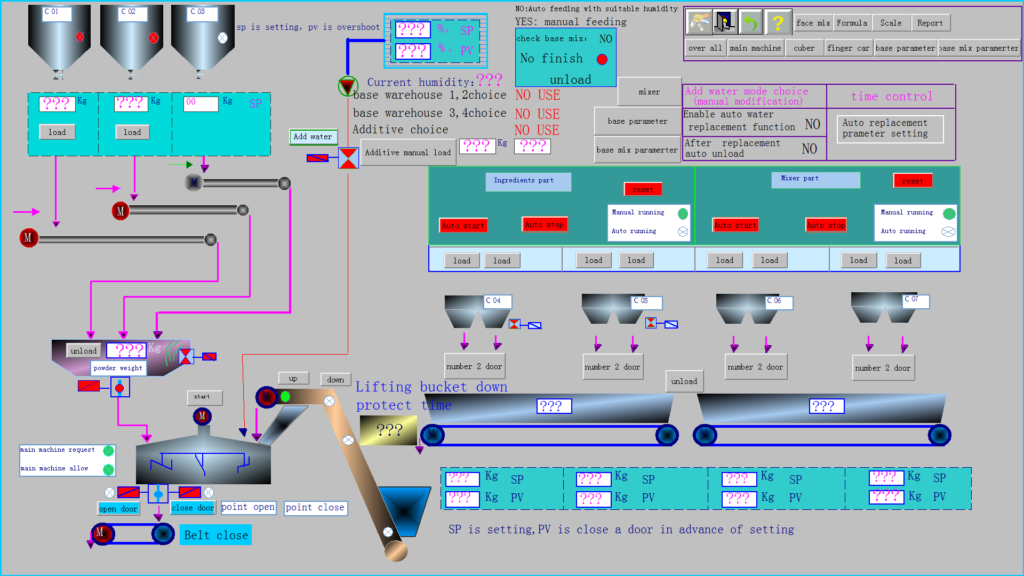

Поз.19 Интеллектуальная система контроля и управления (ICMS)

Группа электрического управления включает в себя аппаратную часть и программную часть..

Аппаратная часть содержит электрический шкаф управления, консоль, ПК, ПЛК, удаленный коммуникационный модуль, датчики и тд. Компоненты в основном от всемирно известного бренда, такой как: центральный контроллер PLC от Siemens, инверторы от Toshiba, кнопки управления и джойстики от Schneider, концевые выключатели от German Bedook, измеритель влажности (обеспечить влажность материала точное измерение точность технологии гарантия) от британской компании Hydronix, энкодеры от японского Omron. ПК использует программное обеспечение для настройки управления. Хост-система имеет дружественный интерфейс, ввод и вывод данных, функция графического дисплея. Операторы могут легко и быстро установить параметры и понять рабочее состояние всей производственной линии в любое время.. Английский рабочий интерфейс также доступен в этой системе.

Программная часть включает в себя следующие функции:

1) Интеллектуальный вычислительный функциональный модуль

Этот модуль в основном реализует реализацию логической функции суждения и действия.. Например: действие электромагнита, формула обработки сырья и гарантия влажности материала, и т.д. Благодаря интеллектуальному функциональному модулю можно точно и эффективно координировать действия исполнительного устройства., по требованию технологического процесса, для достижения цели сохраненной операции. Вся система имеет больше мудрости ультраэнергетического эффекта.

2) Функциональный модуль облачной сети связи

Этот модуль в основном координирует проблемы распределенного ввода/вывода связи., и удаленный экран и возможности отладки. Производство оборудования, используемого в различных функциональных областях, позволяет обеспечить безопасную эксплуатацию оборудования и высокую эффективность.. Запись в режиме реального времени соотношения материалов смесительной установки, сухая влажная степень и рабочее состояние; Он также может в режиме реального времени записывать траектории и статус, а также статус технического обслуживания инновационного продукта пальчикового автомобиля.; Помогите решить проблемы с удаленной обработкой, сократить время простоя, улучшить использование оборудования; Для типового проекта, инженер может установить машину дома с помощью удаленной отладки, укоротить сцену в цикле и заранее поставить в производство.

3) Функциональный модуль диагностики неисправностей и отказоустойчивости/коррекции

Эта система управления включает в себя работу программы, запуск функции отказоустойчивости и исправления ошибок. С помощью этой функции можно эффективно избежать повреждения оборудования, вызванного неправильной операцией, и повреждений, вызванных травмами, которые могут своевременно напомнить оператору о необходимости выполнения необходимой регулировки., достигать “дурак” операционной системы. Значительно снижены требования к уровню знаний операторов, экономия на искусственных затратах.

4) Модуль управления облаком

Эта функция модуля в сочетании с современными функциями Industrial4.0, использовать Интернет для реализации фабрики облачного управления. Владелец может просматривать фабрику в любое время и в любом месте через сеть отчетов данных., а по отчету можно управлять всей фабрикой и корректировать данные для достижения максимального использования ресурсов и эффективности оптимизации.

5) Функциональный модуль облачной диагностики

Эта функция модуля включает в себя функцию локальной и удаленной диагностики.. Управляя внутренним кодом предупреждения с помощью удаленной сети, можно быстро и точно диагностировать конкретные причины проблемы., и соответствующий метод лечения, которые действительно достигают “нулевое время” исключать, решить проблему.

6) Интеллектуальная система управления

Эта система предоставляет функции управления для пользователей. Он может хранить десятки продуктов своих производственных данных и формул., чтобы сократить продукт преобразования после времени отладки, и автоматически записывать каждую смену, месяц производства для облегчения подготовки производственного плана и производственной статистики. Все эти данные могут быть отправлены менеджеру по требованию.

При использовании интеллектуальной системы контроля и управления, меньше потребности в обслуживающем персонале, может полностью в центральной диспетчерской завершить всю работу оборудования, в автоматическом состоянии для достижения уровня без присмотра; С высокой надежностью, высокопроизводительный датчик обеспечивает точность влажности и однородности смешиваемого материала; С помощью частотного регулирования скорости двигателя, чтобы обеспечить внешний вид продукта, прочность и высокая степень консистенции; Благодаря строгой программе контроля оборудование работает стабильно, увеличить срок службы оборудования. Использование технологии Bluetooth позволяет упростить прокладку автомобильного кабеля., легко поддерживать. Использование промышленной сети делает управление более современным и эффективным. В настоящее время эта система управления оценивается как система высшего класса как на внутреннем, так и на международном уровне..

В группу электрического управления входят следующие подсистемы:

1. Подсистема управления блочной машиной

2. Подсистема управления транспортом

3. Подсистема управления автокубером

4. Подсистема управления автомобилем пальцами

5. Подсистема управления смешиванием и дозированием

Эти подсистемы управления объединены в одну и управляются в центральной комнате не только для управления всей линией с помощью цифровой логической системы управления, но и для независимого управления каждой системой.. Системы могут быть связаны и заблокированы друг с другом для безопасности.

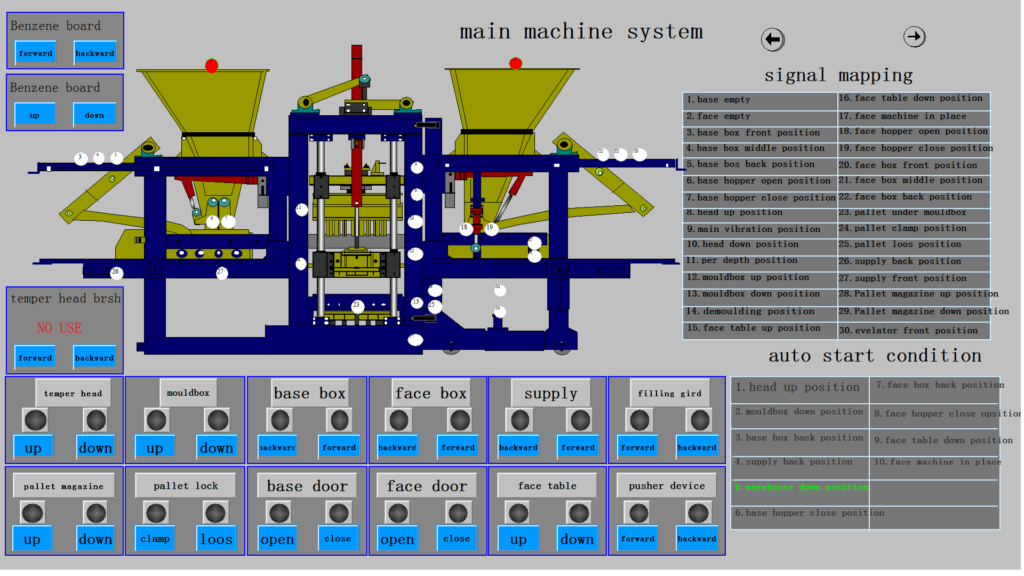

Поз.19.1 Подсистема управления блочной машиной

Ссылаясь на поз.. 1

Поз.19.2 Подсистема управления транспортом

Для контроля: Ленточный конвейер для зеленых блоков, Повернуть кисть, Цепной элеватор, Опускатель цепи, Конвейер сухих блоков, Щетка для чистки поддонов, Устройство поворота поддонов, Устройство поперечной передачи поддонов, Бункер для поддонов и устройство для смазки поддонов,Скребок для поддонов.

Поз.19.3 Подсистема управления автокубером

Кубер, включая пластинчатый конвейер и журнал продуктовых поддонов, управляется ПЛК Siemens Siematic S7. Пульт управления включает в себя джойстики для ручного управления машиной и цифровой дисплей Siemens для ввода и вывода данных, а также систему диагностики ошибок..

Поз.19.4 Пальцевая подсистема управления кабиной

ПЛК Siemens Siematic S7 и блок питания интегрированы в пульт управления, который включает в себя джойстики для ручного управления машиной и цифровой дисплей Siemens для данных в- и выход, а также система диагностики ошибок.

Поз.19.5 Подсистема управления смешиванием и дозированием

Поз.19.5.1 Контроль смешивания и дозирования основного бетона

Автоматическое управление дозированием и взвешиванием бетона., водомеры и измерения влажности, смешивание и транспортировка к блок-машине. Он может вводить соответствующий параметр в блок управления в соответствии с частотой производства блочной машины., система дозирования и смешивания может подавать, смешивание, водомер, мера влажности, и транспортировать заполнитель в бункеры блочной машины. Транспорт управляется как автоматически, так и вручную. Статистика и хранение данных могут быть реализованы компьютером, он может запомнить много формул.

Поз.. 19.5.2 Блок автоматического управления замешиванием фасадного бетона(необязательный)

То же, что и поз. 20.5.1

Поз.. 19.5.3 Специальные функции и преимущества

1. «Одно касание для сброса»

Преимущество: Во-первых, работать удобно, тем самым снижая потребность в профессиональных знаниях оператора. Во-вторых, новая система имеет отображение причины неисправности. в-третьих, отказоустойчивая функция позволяет машине выполнять самопроверку и запуск.

2. Сервис через Интернет

Преимущество: Во-первых, устранение воздействия на машину, что продлевает срок службы оборудования. Во-вторых, обновление может сделать машину более плавной. в-третьих, это сократит цикл формования и повысит квалифицированную скорость. В целом, это может снизить стоимость сырья и снизить затраты на техническое обслуживание.

Поз.20 Пневматическая группа

Пневматическая группа является действующим устройством сопутствующего оборудования с БСУ., блочная машина, устройство подачи поддонов, устройство поворота поддонов и устройство для смазки поддонов. В группу входят Воздушный компрессор, труба или шланг, фильтр, цилиндры, клапаны и тд.

3.Таблица емкости

Дополнительная информация

| Размер поддона | 1400 ×1150 ×16 мм (сталь) |

|---|---|

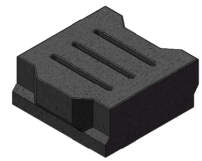

| Емкость/на поддон | 15 пустотелые блоки 400×200×200мм |

| Размеры машины | 7800×2800×3600(4000)мм |

| Рабочий цикл | 15-30с (зависит от продуктов) |