Abstrakt

De blokmasine-yndustry ûndergiet op it stuit in wichtige transformaasje, dreaun troch de prinsipes fan smart manufacturing. Dizze evolúsje adressearret persistente útdagings lykas tanimmende operasjonele kosten, strenge kwaliteitseasken, en tanimmende miljeu regeljouwing foarkommende yn 2025. In ûndersyk fan dizze ferskowing docht bliken dat de yntegraasje fan technologyen lykas it Industrial Internet of Things (IIoT), keunstmjittige yntelliginsje (AI), avansearre robotika, en digitale twilling-simulaasjes is net allinich in upgrade, mar in fûnemintele weryndieling fan produksjeprosessen. Dizze technologyen meitsje in oergong mooglik fan reaktive as previntive operasjonele modellen nei foarsizzende en optimalisearre systemen. Troch realtime gegevens te brûken, fabrikanten fan betonblokken, pavers, en oare masonry-ienheden kinne ungewoane nivo's fan effisjinsje berikke, konsistinsje, en duorsumens. De objektive analyse jout oan dat tûke fabrikaazje substansjele fermindering fan materiaalôffal fasilitearret, enerzjyferbrûk, en machine downtime, dêrmei direkt it ferbetterjen fan profitabiliteit en it befeiligjen fan in konkurrinsjefoardiel yn in easken wrâldwide merk.

Key Takeaways

- Implementearje IIoT-sensoren foar foarsizzend ûnderhâld, slashing machine downtime troch oant 50%.

- Adoptearje avansearre robotika om kwaliteitskontrôle en palletisearjen te automatisearjen, tanimmende trochstreaming.

- Brûk AI-algoritmen om konkrete mix-ûntwerpen yn realtime te optimalisearjen, ferminderjen fan cement gebrûk.

- Untwikkelje digitale twillingen fan jo produksjeline om nije produkten firtueel te simulearjen en perfekt te meitsjen.

- Foster in data-oandreaune kultuer om effisjinsje en duorsumens kontinu te ferbetterjen.

- Omearmje tûke fabrikaazje yn 'e blokmasjine-yndustry om profitabiliteit op lange termyn te garandearjen.

- Analysearje modern folslein automatyske produksjelinen foar betonblokken om hjoeddeistige mooglikheden te benchmarken.

Ynhâldsopjefte

- In nij tiidrek foar blokproduksje

- 1. Yntegraasje fan it Yndustriële Internet of Things (IIoT) foar Predictive Supremacy

- 2. Avansearre automatisearring en robotika: Fan grûnstof oant palletisaasje

- 3. AI en masine learen foar prosesoptimalisaasje en kwaliteitskontrôle

- 4. Digital Twin Technology: Simulearje perfeksje foar produksje

- 5. It kultivearjen fan in data-oandreaune kultuer foar duorsume en effisjinte operaasjes

- Faak Stelde Fragen (FAQ)

- In strategysk ymperatyf foar takomstige groei

- Ferwizings

In nij tiidrek foar blokproduksje

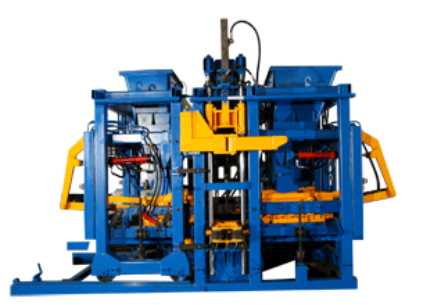

De wrâld fan produksje fan boumateriaal stiet op in ôfgrûn. Foar desennia, it hum fan 'e Block making machine, de ritmyske parse fan de Holle blok masine, en de fêste útfier fan 'e Paver-blokmasine binne de bekende hertslach fan' e yndustry. It proses waard begrepen, taastber, en foar it grutste part meganysk. Sukses wie in funksje fan duorsume masines, betûfte arbeid, en effisjinte logistyk. Al, as wy navigearje 2025, de grûn ûnder dit tradisjonele model feroaret. Fabrikanten oer de Feriene Steaten, Kanada, Súd-Koreä, en Ruslân stean foar in gearrin fan druk dy't legacy-systemen min útrist binne om te behanneljen.

Stel jo de deistige realiteit fan in plantbehearder foar. Materiaal kosten, benammen foar semint en kwaliteitsaggregaten, binne flechtich, iten yn al tinne marren. De fraach nei arsjitektoanyske presyzje hat nea heger west; kliïnten ferwachtsje no hast perfekte uniformiteit yn kleur, tekstuer, en diminsje oer tsientûzenen ienheden. Tagelyk, miljeuregels wurde oanskerpe, alles ûndersiikje fan wettergebrûk oant de koalstofôfdruk fan elk betonblok. Foegje hjir in oanhâldend tekoart oan kwalifisearre arbeid ta dat ree is om te wurkjen yn easken yndustriële omjouwings, en de útdaging wurdt dúdlik. De âlde manier fan dingen dwaan, fertrouwe op ûnderfining, hânmjittich kontrôles, en in reaktive oanpak fan ûnderhâld, is net langer in libbensfetber paad nei wolfeart. It is in resept wurden om efter te fallen.

It is binnen dizze kroes fan útdagings dat in nij paradigma ûntstiet: Smart Manufacturing yn 'e Block Machine Industry. Dit is net gewoan oer it keapjen fan in nijere, flugger Concrete block making machine. It fertsjintwurdiget in holistyske yntegraasje fan digitale technology yn elk faset fan 'e produksjeflier. It giet oer it transformearjen fan in fabryk fan in samling isolearre meganyske aktiva yn ien, gearhingjend, yntelligint organisme dat sintugen, tinkt, en hannelet yn real-time. Dizze filosofy brûkt in suite fan krêftige technologyen om fierder te gean as de beheiningen fan minsklik tafersjoch en meganyske werhelling.

Yn syn kearn, smart manufacturing giet oer gegevens. It giet om it fêstlizzen fan grutte hoemannichten ynformaasje út elke faze fan it proses fan it meitsjen fan blokken - de temperatuer fan 'e miks, de trillingsfrekwinsje fan 'e skimmel, de hydraulyske druk, de hurde tiid - en it brûken fan dy gegevens om bettere besluten te nimmen. It doel is om in systeem te meitsjen dat net allinich automatisearre is, mar autonoom; net allinnich effisjint, mar optimalisearre; net allinnich produktyf, mar foarsizzend. Dit is de essensjele belofte dy't de oandacht lûkt fan foarúttinkende lieders yn 'e sektor. De tabel hjirûnder biedt in skerpe ferliking tusken de tradisjonele oanpak en it tûke produksjemodel, yllustrearje de fûnemintele ferskowing yn operasjonele filosofy.

Tafel 1: Tradisjoneel vs. Smart Manufacturing yn Block Production

| Eigenskip | Tradisjoneel Manufacturing | Smart Manufacturing yn 'e Block Machine Industry |

|---|---|---|

| Underhâld Strategy | Reaktyf (reparearje as brutsen) of Previntyf (pland) | Foarsizzend (AI-oandreaune prognosen fan mislearrings) |

| Kwaliteitsbeweitsing | Hantlieding, spot-kontrôle, subjektive fisuele ynspeksje | Automatisearre, 100% ynspeksje mei kompjûter fyzje, AI analyze |

| Proses Control | Fêste resepten, hânmjittich oanpassingen basearre op operator ûnderfining | Dynamic, real-time oanpassingen fia AI basearre op sensorgegevens |

| Resource Management | Skatte materiaal gebrûk, heech potinsjeel foar ôffal | Precise tracking fan materialen, wetter, en enerzjy; ôffal minimization |

| Gegevens gebrûk | Beheinde gegevenssammeling, faak mei de hân oanmeld op papier | Wiidweidige IIoT-gegevenssammeling, wolk analytics, aksjebere ynsjoch |

| Operator rol | Hânwurk, masine operaasje, troubleshooting | Systeem tafersjoch, gegevens analyze, strategyske beslútfoarming |

| Fleksibiliteit | Moeilik en kostber om produktlinen as ûntwerpen te feroarjen | Agile, rappe feroaringen fasilitearre troch digitale twilling en robotika |

Dizze transformaasje is net fier, futuristyske fyzje. It bart no. Bedriuwen dy't alles produsearje fan ienfâldige sintelblokken oant komplekse arsjitektoanyske pavers begjinne taastber rendemint te sjen op har ynvestearrings yn tûke technologyen. Se binne tsjûge fan dramatyske reduksjes yn net-plande downtime, signifikante besunigings yn materiaal ôffal, en in nivo fan produktkwaliteit en konsistinsje dat earder net te berikken wie. Foar fabrikanten yn kompetitive merken lykas Noard-Amearika en technologysk avansearre ekonomyen lykas Súd-Korea, it oannimmen fan 'e begjinsels fan tûke fabrikaazje wurdt rap de definitive faktor dy't merklieders skiedt fan folgers. De reis omfettet in strategyske tapassing fan spesifike, bewezen metodologyen dy't direkt de kearnútdagings fan moderne blokproduksje oanpakke.

1. Yntegraasje fan it Yndustriële Internet of Things (IIoT) foar Predictive Supremacy

It konsept fan it Industrial Internet of Things, of IIoT, foarmet it tige senuwstelsel fan smart manufacturing. Sûnder it, de "smart" fabryk bliuwt blyn en nuver. Yn it ramt fan de blok masine yndustry, IIoT ferwiist nei it netwurk fan mei-inoar ferbûne sensoren, actuators, en software ynbêde binnen de masines sels, fan de aggregaat bins nei de finale cubing stasjon. Dizze apparaten sammelje en stjoere kontinu gegevens oer de sûnens en prestaasjes fan elke komponint. Dizze konstante stream fan ynformaasje is it grûnstof wêrfan operasjonele yntelliginsje wurdt smeid.

Fan reaktyf oant foarsizzend ûnderhâld

Histoarysk, ûnderhâld yn in blok produksje plant hat folge ien fan twa paden. De earste, en meast foarkommende, is reaktyf ûnderhâld: in krityske motor baarnt út, in hydraulyske line barst, of in vibrator mislearret, en de hiele produksjeline grind oant in halte oant in technikus kin diagnoaze en reparearje it probleem. De kosten fan dizze net plande downtime binne enoarm, omfiemet net allinnich de reparaasje sels, mar ek ferlern produksje, fergriemd wurk, en potinsjele kontraktuele boetes foar fertrage oarders. It twadde paad is previntyf ûnderhâld, in mear dissiplinearre oanpak wêrby't plande shutdowns belutsen binne om dielen en serviceapparatuer te ferfangen basearre op fêste tiidyntervallen of gebrûkssyklusen. Wylst superieur is oan in suver reaktyf model, previntyf ûnderhâld is faak net effisjint. Dielen wurde faak ferfongen wylst se noch in signifikante operasjonele libben hawwe oerbleaun, liedt ta ûnnedige kosten. Oarsom, in komponint kin mislearje foardat syn plande ferfanging is, liedt werom nei kostbere unplanned downtime.

Smart Manufacturing yn 'e Block Machine Industry yntrodusearret in folle mear ferfine en kosten-effektive model: foarsizzend ûnderhâld. How does a sensor on a Cement machine's mixer gearbox translate to a healthier bottom line? Stel jo in lyts, goedkeap trillingssensor ferbûn oan 'e motor. Yn normale operaasje, it registrearret in konsekwint triljende hantekening. Oer wiken fan operaasje, lykwols, in lager yn 'e fersnellingsbak begjint te slijten. Dizze wearze, ûnsichtber foar it minsklik ear, makket in subtile feroaring yn it trillingspatroan. In IIoT-platfoarm, oandreaun troch masine learen algoritmen, detektearret dizze ôfwiking fan 'e basisline. It herkent de hantekening as in betide yndikator fan lagerfalen en genereart automatysk in wurkopdracht, warskôgje it ûnderhâld team dat de komponint is 85% wierskynlik mislearje binnen de folgjende 72 oeren fan operaasje. It team kin dan de ferfanging planne by in plande oerstap, it spesifike diel yn 't foar te bestellen en elke fersteuring fan produksje te foarkommen.

Dit is de krêft fan foarsizzende supremasy. It transformeart ûnderhâld fan in boarne fan kosten en fersteuring yn in strategysk, data-oandreaune funksje. It rendemint op ynvestearring is dúdlik en mannichfâldich:

- Drastyske reduksje yn unplanned downtime: Stúdzjes oer produksjesektoren hawwe oantoand dat foarsizzend ûnderhâld downtime kin ferminderje troch 30-50% en ôfbraak mei oant 70% (Deloitte, 2022). Foar in hege folume Block making machine line, dit fertaalt direkt yn tûzenen ekstra blokken produsearre per moanne.

- Optimalisearre Spare Parts Inventory: Ynstee fan in grutte en djoere ynventaris fan dielen op te slaan "foar it gefal," planten kinne ferhúzje nei in just-in-time model, komponinten bestelle allinich as de gegevens oanjaan dat se gau nedich binne.

- Ferhege Asset Lifespan: Troch lytse problemen oan te pakken foardat se yn grutte mislearrings falle, it totale operasjonele libben fan djoere kapitaalapparatuer lykas de haadparse, hydraulyske macht ienheden, en mixers wurdt ferlingd.

It sensorekosysteem fan in Smart Block Machine

Om dit nivo fan ynsjoch te berikken, in wiidweidige sensor suite wurdt ynset oer de produksje line. Op in moderne Folslein automatyske blokmasine, men kin fine:

- Vibration Sensors: Taheakke oan motors, gearboxes, en vibrator tabellen foar in detect ûnbalâns, bearing wear, en strukturele stress.

- Thermal Sensors (Ynfraread): Monitoring elektryske kasten foar oververhitting ferbinings, hydraulyske floeistoftemperatueren om degradaasje te foarkommen, en curing oven temperatueren foar gearhing.

- Druk Sensors: Yntegreare yn hydraulyske systemen om te kontrolearjen op lekken, pomp inefficiënties, en soargje foar konsekwint tamping druk foar unifoarme blok tichtens.

- Akoestyske sensoren: Harkje nei feroaringen yn it lûd fan masines dy't mislearring of wurgens fan komponinten kinne oanjaan.

- Moisture Sensors: Pleatst yn aggregaatbakken en binnen de betonmixer om realtime gegevens te leverjen oer de wetterynhâld fan 'e grûnstoffen, wêrtroch sekuere oanpassingen oan 'e miks kinne.

- Posysje Sensors: It folgjen fan de krekte lokaasje en snelheid fan transportbanden, robotyske earms, en palletliften om syngronisearre operaasje te garandearjen en botsingen te foarkommen.

Dizze gegevens wurde dan ferwurke. Guon earste analyse kin barre oan 'e "râne" - dat is, op in lytse kompjûter dy't direkt op 'e masine leit - om direkte oanpassingen mooglik te meitsjen. It grutste part fan de gegevens, lykwols, wurdt typysk oerdroegen oan in wolk-basearre platfoarm. Hjir, krêftige analytyske ark en masine learen modellen kinne analysearje lange-termyn trends, ferlykje prestaasjes oer meardere masines of planten, en ferfine de foarsizzende algoritmen oer de tiid. It is dizze trochgeande loop fan gegevenssammeling, analyze, en aksje dy't driuwt de relentless ferbettering sintraal yn 'e filosofy fan Smart Manufacturing yn 'e Block Machine Industry.

2. Avansearre automatisearring en robotika: Fan grûnstof oant palletisaasje

Wylst automatisearring al jierren in diel is fan 'e blokmasjine-yndustry, de "smart" fabryk nimt it nei in nij nivo. Tradysjonele automatisearring giet faak om lineêre, repetitive taken regele troch ienfâldige timers en limyt switches. Avansearre automatisearring, yn tsjinstelling, is adaptyf, fleksibel, en yntegrearre, faak omfetsje robotika en masinefisy om taken te behanneljen dy't earder minsklike feardigens en oardiel easke. This leap forward directly addresses the industry's challenges with labor costs, arbeider feiligens, en de fraach nei hegere trochset en konsistinsje.

De Robotic Workforce

Yn in state-of-the-art foarsjenning, de reis fan in betonnen blok is in tige choreografearre dûns fan automatisearre systemen. It begjint mei de automatyske batching plant, wêr't it IIoT-oandreaune systeem de krekte hoemannichten semint weaget, sân, aggregaat, en wetter foar de masine foar it meitsjen fan betonblokken. It mingsel wurdt dan ferfierd fia in automatisearre cunewalde nei de haadmasine. Hjir, de tradisjonele, arbeidsintensyf proses fan it feroarjen fan mallen - in taak dy't oeren koe nimme en wichtige feiligensrisiko's foarmje - wurdt no behannele troch in robotyske earm. Begeliede troch it produksjeskema fan 'e sintrale MES, de robot kin de juste skimmel út opslach helje, de âlde losmeitsje, en presys posysje de nije yn in kwestje fan minuten. Dizze mooglikheid allinich transformeart de ekonomy fan it produsearjen fan lyts, oanpaste batches fan pavers of arsjitektoanyske blokken.

Sadree't de blokken wurde yndrukt en deformed, de folgjende faze fan avansearre automatisearring nimt oer: kwaliteitsbeweitsing. Yn stee fan in arbeider visueel inspecting in pear blokken fan elke pallet, in kompjûterfisysysteem scant elk blok as it fan 'e line komt. In hege resolúsje kamera, kombinearre mei spesjale ferljochting, vangt in byld fan elke ienheid. In AI-algoritme analysearret dan dizze ôfbylding yn millisekonden, kontrolearje foar:

- Dimensional Accuracy: Is it blok binnen de oantsjutte lingte, breedte, en hichte tolerânsjes?

- Surface Defects: Binne der barsten, chips, of flekken?

- Kleur Konsistinsje: Foar kleurde pavers, komt de kleur en distribúsje fan pigment oerien mei it mastermonster?

Elk blok dat net oan 'e stringent foldocht, foarôf definieare parameters wurde automatysk ôfwiisd en omlaat yn in recyclingstream troch in lytse robotyske earm as pneumatyske pusher. Dit soarget derfoar dat allinich perfekte produkten de klant berikke, virtually eliminating returns and enhancing the manufacturer's reputation for quality.

De lêste etappe is palletizing en curing. De goedkard blokken wurde oerbrocht nei in cubing stasjon dêr't in grutter robotic earm, yn steat om hûnderten pûnen te behanneljen, steapelt se foarsichtich yn 'e krekte konfiguraasje dy't nedich is foar stabyl ferfier en effisjinte genêzing. De robot kin it stapelpatroan oanpasse op basis fan it bloktype en grutte. Dizze "griene" kubes wurde dan ferfierd troch in automatisearre begeliede auto (AGV) of in finger auto systeem yn de curing oven. It systeem folget elke pallet, garandearje dat it de krekte hurdingstiid en fereaske omjouwingsomstannichheden krijt, foardat jo it nei it tún ferpleatse foar opslach.

Fergelykjen fan operasjonele modellen

De foardielen fan dizze heul automatisearre oanpak wurde evident yn ferliking mei minder avansearre systemen. De folgjende tabel brekt de wichtichste ferskillen yn in typyske produksjeline fan Paver-blokmasjine.

Tafel 2: Fergeliking fan automatisearringsnivo's yn Paverproduksje

| Operasjonele faze | Hânlieding / Semi-automatyske operaasje | Folslein automatisearre (Smart Manufacturing) Operaasje |

|---|---|---|

| Mold feroarjen | 1-2 oeren; fereasket meardere arbeiders; hege risiko fan blessuere. | 5-10 minuten; útfierd troch ien robot; minimaal risiko. |

| Kwaliteit Ynspeksje | Hânlieding spot-kontrôle; ynkonsekwint; <5% fan produkten ynspektearre. | 100% ynspeksje fia kompjûter fyzje; objektyf en konsekwint. |

| Rejection Handling | Hânlieding fuortheljen fan defect blokken; stadich; kin mist wurde. | Automatisearre ôfwizing en omlieding; instantaneous. |

| Palletearjen (Cubing) | Hânlieding of semi-automatisearre stapeljen; fysyk easken; risiko fan blessuere. | Robotic cubing; presys en fluch; wurket 24/7. |

| Produksje Speed | Beheind troch de snelheid en kondysje fan minsklike operators. | Konsekwint hege trochslach, beheind allinnich troch masine syklus tiid. |

| Arbeid eask | Heech; meardere operators nedich foar produksje, QC, en materiaal ôfhanneling. | Leech; operators oergean nei tafersjochrollen, behear fan it systeem. |

De gefolgen foar bedriuwen yn merken mei hege arbeidskosten lykas de FS en Kanada binne djip. Avansearre automatisearring betsjut net needsaaklikerwize elimineren fan banen, mar leaver, it redefine harren. De fysike easken, repetitive, en faak gefaarlike taken wurde jûn oan masines. Minske arbeiders wurde ferheven ta mear weardefolle rollen: systeem tafersjochhâlders, ûnderhâld technici foar de robotic systemen, en gegevens analysts dy't ynterpretearje de ynformaasje generearre troch de tûke fabryk. Dit soarget foar in feiliger, mear boeiende wurkomjouwing en helpt oplosse it tekoart oan kwalifisearre arbeid. Foar in ûndernimmer, it betsjut in mear betrouber, foarsisber, en tige produktive operaasje dat kin rinne 24/7 mei minimale direkte minsklike yntervinsje, maksimalisearjen fan it rendemint op 'e kapitaal ynvestearring yn' e Holle blok masine of oare produksje apparatuer.

3. AI en masine learen foar prosesoptimalisaasje en kwaliteitskontrôle

As IIoT it senuwstelsel is en robotika is de spier fan it tûke fabryk, dan Artificial Intelligence (AI) en Machine Learning (ML) foarmje syn harsens. Dizze technologyen jouwe de kognitive krêft om de stream fan gegevens fan sensoren te analysearjen en yntelligint te meitsjen, autonome besluten dy't it hiele produksjeproses optimalisearje. Yn de blok masine yndustry, de tapassing fan AI/ML giet fierder as teoretyske begripen en leveret no konkreet, mjitbere resultaten yn materiaal besparring, Enerzjy-effisjinsje, en produktkwaliteit.

De selsoptimalisearjende betonmix

De kwaliteit fan in betonblok wurdt yn prinsipe bepaald troch de kwaliteit fan it betonmix. Tradisjoneel, mix-ûntwerpen binne statyske formules ûntwikkele yn in laboratoarium. In resept kin in spesifyk gewicht fan semint neame, sân, aggregaat, en in krekte folume fan wetter. Yn 'e echte wrâld, lykwols, betingsten binne nea statysk. It fochtgehalte fan it sân kin ôfhinklik wêze fan it waar, de ambient temperatuer en vochtigheid yn it fabryk feroarje de hiele dei, en de gemyske eigenskippen fan it semint kinne lichte fariaasjes hawwe fan batch nei batch. In betûfte operator kin yntuïtive oanpassingen meitsje, hjir in bytsje mear wetter bymeitsje of dêr wat mear aggregaat, mar dizze oanpak is subjektyf en ynkonsekwint.

Dit is wêr't AI útblinkt. In masine-learmodel kin wurde oplaat op histoaryske gegevens, korrelearje tûzenen gegevens punten-ynput materiaal eigenskippen, sensorlêzingen fan 'e mixer (koppel, temperatuer), en de úteinlike testen sterkte fan de genêzen blokken. It model leart it kompleks, net-lineêre relaasjes tusken al dizze fariabelen.

Yn in live produksjeomjouwing, it systeem wurket as folget:

- Data opname: Fochtsensors yn it sân en aggregate hoppers fiere realtime gegevens oer wetterynhâld oan 'e AI. Temperatuer- en fochtigenssensors yn 'e plant jouwe ambient-omstannichheden.

- AI analyze: It AI-model nimt dizze ynputs en fergeliket se mei de winske útfierkarakteristiken foar it blok (B.g., in fereaske compressive sterkte fan 30 MPa). It berekkent direkt de optimale oanpassingen dy't nedich binne foar de hjoeddeistige batch.

- Autonome aksje: De AI stjoert in kommando nei it automatisearre batchingsysteem, wat ferminderjen fan it bedrach fan wetter tafoege te kompensearjen foar fochtich sân, of it minút ferheegjen fan de cement-to-aggregaat-ferhâlding om de effekten fan in kâlde moarn tsjin te gean.

Dit hiele proses bart yn sekonden, foar elke batch, sûnder minsklik yngripen. De resultaten binne transformative.

- Materiaal Savings: It systeem kin konsekwint operearje tichter by de minimale materiaaleasken dy't nedich binne om de doelsterkte te berikken. Dit is benammen wichtich foar cement, dat is de djoerste en koalstof-yntinsive komponint fan 'e miks. Sels a 1-2% reduction in cement usage across a year's production can lead to enormous cost savings.

- Unwavering Konsistinsje: De AI elimineert de fariabiliteit yntrodusearre troch ferskate operators op ferskate ferskowings. Elk produsearre blok hat in folle hegere kâns om dimensionaal en struktureel identyk te wêzen oan it lêste.

- Adaptive produksje: It systeem kin automatysk oanpasse oan feroaringen yn grûnstoffen. As in nije shipment fan aggregaat hat in oare grutte ferdieling, de AI kin har eigenskippen leare en it mixûntwerp dêrop oanpasse, it ferminderjen fan de needsaak foar wiidweidige en kostbere werkalibraasjeproeven.

Beyond the Visible: AI-oandreaune kwaliteitssoarch

It gebrûk fan AI yn kwaliteitskontrôle rint fier bûten de earder neamde kompjûterfisysystemen. Wylst dy systemen poerbêst binne by it opspoaren fan defekten op oerflaknivo, other critical properties of a Concrete block making machine's output are invisible. De wichtichste dêrfan is ynterne strukturele yntegriteit. Mikro-kraken, leechte, of gebieten fan lege tichtheid kinne kompromittearje de krêft en duorsumens fan in blok, dochs binne se ûnmooglik te sjen.

Avansearre Smart Manufacturing yn 'e Block Machine Industry brûkt net-destruktive testmetoaden yntegrearre mei AI. Bygelyks, in ultrasone sensor kin brûkt wurde om lûdwellen troch in blok te stjoeren as it fan 'e line komt. De manier wêrop dizze weagen troch de ynterne struktuer reizgje en reflektearje, makket in unike hantekening. In AI-model kin wurde oplaat om de hantekening fan in perfekt te werkennen, blok mei hege tichtheid tsjin ien mei ynterne gebreken.

Dit soarget foar in nivo fan kwaliteitssoarch dat earder allinnich mooglik wie troch destruktive testen (it ferpletterjen fan in lyts stekproef fan blokken yn in laboratoarium). Troch de ynterne yntegriteit fan in folle grutter persintaazje blokken te kontrolearjen - of sels 100% fan harren-in fabrikant kin garandearje in heger-graad produkt. Dit is in krêftich ferkeappunt, benammen foar arsjitektoanyske of yngenieursprojekten mei hege spesifikaasjes wêr't strukturele prestaasjes foarop binne. Dit djippe nivo fan kwaliteit kontrôle, tapast op in ferfine Cement masine, soarget derfoar dat elk produkt dat it fabryk ferlit, net allinich foldocht oan estetyske noarmen, mar ek oan de meast strange technyske easken. Ferkenne de opsjes foar avansearre automatyske blok making masines lit sjen hoe't dizze yntegreare kwaliteitssystemen in standertfunksje wurde wurde.

4. Digital Twin Technology: Simulearje perfeksje foar produksje

Under de meast avansearre en krêftige ark yn it smart manufacturing arsenal is de digitale twilling. In digitale twilling is folle mear dan in ienfâldich 3D-model as in simulaasje; it is in dynamyk, firtuele replika fan in fysike asset, proses, of hiele systeem dat wurdt kontinu bywurke mei echte wrâld gegevens fan syn fysike tsjinhinger. Yn de blok masine yndustry, dit betsjut it meitsjen fan in libben, sykheljen firtuele model fan jo Block making machine, dyn Paver block machine line, of sels jo hiele fabryk. Dizze firtuele fertsjintwurdiging lit fabrikanten testen, foarsizze, en optimalisearje yn it digitale ryk foardat jo djoere boarnen yn 'e fysike wrâld ynsette.

De Firtuele Proving Ground

Stel jo in senario foar wêr't in arsjitektoanyske klant in nij freget, kompleks paver-ûntwerp mei unike yninoar sletten funksjes en in mearkleurige blend. Yn in tradisjonele opset, it proses om dit fersyk te ferfoljen soe lang en kostber wêze. It soe omgean:

- Untwerp en fabrikaazje fan in nije fysike skimmel, in proses dat wiken duorje kin en tûzenen dollars kostje.

- Running tal test batches op de eigentlike Paver blok masine, eksperimintearje mei ferskate mix-ûntwerpen, trilling ynstellings, en curing tiden te berikken de winske uterlik en sterkte.

- Elke testbatch ferbrûkt grûnstoffen, enerzjy, en weardefolle produksje tiid op 'e masine. As de earste mal design is flawed, it moat miskien fysyk oanpast wurde of folslein opnij makke, begjint it proses oer.

Mei digitale twillingtechnology, de oanpak is radikaal oars. De yngenieur makket earst in firtuele model fan 'e nije paver en de byhearrende mal. Dizze firtuele skimmel wurdt dan ynfoege yn 'e digitale twilling fan' e Paver-blokmasine. De yngenieur kin dan yn in kwestje fan oeren hûnderten firtuele produksjesyklusen útfiere, net wiken. Binnen dizze firtuele omjouwing, sy kinne:

- Simulearje Material Flow: Hoe sil de betonmix de yngewikkelde hoeken fan it nije malûntwerp folje? Sil der lucht pockets?

- Optimalisearje Machine Parameters: What is the ideal vibration frequency and duration to achieve maximum compaction without damaging the paver's delicate features? Wat is de optimale hydraulyske druk?

- Foarsizze Produkt Eigenskippen: Op grûn fan it simulearre proses, de digitale twilling kin foarsizze de úteinlike compressive sterkte, tichtens, en sels de oerflaktekstuer fan 'e firtuele paver.

- Ferfine it ûntwerp: As de simulaasje in flater iepenbieret - bygelyks, in swak punt yn it yninoarslutende meganisme - de yngenieur kin it firtuele skimmelûntwerp wizigje en de simulaasje direkt opnij útfiere.

Allinich as it hiele proses yn 'e firtuele wrâld perfeksjonearre is, wurdt de opdracht jûn om de fysike skimmel te meitsjen. It resultaat is in dramatysk komprimearre ûndersyks- en ûntwikkelingssyklus, in signifikante fermindering fan materiaal ôffal fan mislearre testbatches, en in folle hegere kâns dat de alderearste fysike produksje run sil wêze suksesfol. Dizze behendigheid lit fabrikanten reageare op oanpaste oarders en merktrends, in kaai kompetitive foardiel.

An Operator's Flight Simulator

In oare krêftige tapassing fan digitale twilling is yn operator training. In modern, folslein automatisearre Holle blok masine line is in kompleks systeem. Trening fan nije operators op 'e live-apparatuer kin riskant wêze; in flater kin liede ta apparatuer skea of in feiligens ynsidint. In digitale twilling soarget foar in feilige en realistyske trainingsomjouwing.

Nije hierders kinne ynteraksje mei in firtuele replika fan it kontrôlepaniel, learje hoe't jo de line begjinne en stopje, reagearje op alaarms, en beheare produksje flow. It systeem kin ferskate foutscenario's simulearje - in blokkearre transportband, in sensor falen, in hydraulyske drukfal - en train de operator om de juste diagnoaze- en herstelprosedueres te folgjen. Dit is analoog oan hoe't piloaten traine yn in flechtsimulator. Se kinne oefenje mei it behanneljen fan needgefallen yn in konsekwinsjefrije omjouwing, soargje dat se folslein taret binne foardat se oait de kontrôles fan it echte fleantúch oanreitsje - of yn dit gefal, de multi-miljoen dollar produksje line. Dit liedt ta in mear selsbetrouwen en kompetinte personiel, ferleget it risiko fan kostbere operator flaters, en fersnelt it onboardingproses foar nije meiwurkers.

De útfiering fan Smart Manufacturing yn 'e Block Machine Industry fia digitale twilling stiet foar in djippe ferskowing fan in "bouwe en test" nei in "simulearje en perfekt" filosofy. It soarget foar in nivo fan foarútsjoch en optimisaasje dat gewoan ûnmooglik is mei fysike systemen allinich, ynnovaasje driuwe, wylst risiko beheine.

5. It kultivearjen fan in data-oandreaune kultuer foar duorsume en effisjinte operaasjes

De suksesfolle útfiering fan Smart Manufacturing yn 'e Block Machine Industry is net allinnich in technologyske stribjen. De meast avansearre sensoren, robots, en AI-algoritmen binne fan lytse wearde as de organisaasje sels net evoluearret om de ynsjoch te brûken dy't se leverje. De finale, en faaks meast fûnemintele, bewezen manier om ROI te stimulearjen is in data-oandreaune kultuer te kultivearjen. Dit betsjut it ferpleatsen fan de basis fan beslútfoarming op elk nivo - fan 'e plantflier nei de útfierende suite - fan yntuysje en histoarysk presedint nei empirysk bewiis en realtime gegevens. Dizze kulturele transformaasje is de kaai foar it ûntsluten fan it folsleine potensjeel fan tûke technologyen foar duorsumens en profitabiliteit op lange termyn.

De sintrale rol fan MES en ERP-yntegraasje

Yn it hert fan in data-oandreaune operaasje binne twa wichtige softwareplatfoarms: it Manufacturing Execution System (MES) en de Enterprise Resource Planning (Erp) systeem.

- De ERP is it sintrale saaklike systeem, beheare funksjes lykas finânsjes, ferkeap oarders, oankeap, en ynventarisaasje. It wit wat produsearre wurde moat en wannear.

- De MES is de brêge tusken de ERP en de plant flier. It nimt de produksjeopdrachten fan 'e ERP en fertaalt se yn spesifike ynstruksjes foar de Folslein automatyske blokmasine. It sammelet ek de real-time produksjegegevens fan 'e IIoT-sensors.

Yn in tûk fabryk, dizze twa systemen binne naadloos yntegrearre. Wannear't in ferkeap oarder foar 50,000 holle blokken wurdt ynfierd yn de ERP, it genereart automatysk in produksjeopdracht yn 'e MES. De MES skema dan de run op 'e passende Holle blokmasine, soargje dat de juste skimmel klear is en de fereaske grûnstoffen beskikber binne. As de blokken wurde produsearre, de MES sammelt gegevens oer elk aspekt fan 'e run: syklus kear, oantal produsearre ienheden, oantal rejects, en materiaal- en enerzjyferbrûk. Dizze ynformaasje wurdt dan yn realtime weromfierd nei de ERP.

Dit soarget foar in transparant, ein-to-ein werjefte fan de hiele operaasje. In produksjemanager kin nei in dashboard op har tablet sjen en de krekte status fan elke bestelling sjen, de hjoeddeistige operasjonele effisjinsje fan elke masine, en alle opkommende ûnderhâld problemen. In boekhâlder kin de krekte kosten sjen fan guod ferkocht foar in spesifike produksjerun, basearre op de werklike materialen en enerzjy konsumearre, net allinnich in skatting.

Gegevens foar Duorsumens en Kostenreduksje

Dit korrelige nivo fan gegevens is in krêftich ark foar it riden fan duorsumensinisjativen dy't ek in direkte positive ynfloed hawwe op 'e ûnderste line. Tink oan enerzjyferbrûk. In tradisjonele plant kin syn totale elektrisiteitsgebrûk allinich sjen op in moanlikse nutsbedriuw. Yn in tûk fabryk, enerzjymeters binne ferbûn oan yndividuele masines en yntegreare yn 'e MES. It systeem kin de enerzjy konsumeare per produsearre blok berekkenje.

Mei dizze gegevens, managers kinne krityske fragen stelle en beantwurdzje:

- Is de wichtichste parse op de Betonblok meitsjen masine mei help fan mear enerzjy dizze moanne as lêste? Dit kin in ier teken wêze fan in meganysk probleem.

- Hokker fan ús twa Paver-blokmasjinelinen is enerzjysuniger? Wêrom? Kinne wy de learingen fan 'e effisjinter line tapasse op 'e oare?

- Kinne wy wat enerzjy-yntinsive prosessen ferskowe, lykas it rinnen fan de mixers, nei off-peak oeren doe't elektrisiteit tariven binne leger?

Itselde prinsipe jildt foar materiaalgebrûk. Troch it konsumpsje fan semint krekt te folgjen, aggregates, en wetter tsjin it oantal produsearre goede blokken, it systeem kin in real-time opbringst berekkenje. As de opbringst sakket, it's an immediate indicator of a problem—perhaps an issue with the mix design, in tanimming fan ôfwiisde blokken, of in lek yn in wetterline. Hjirmei kin it team de root oarsaak fan ôffal fluch oanpakke, ynstee fan it wiken letter te ûntdekken by in manuele ynventaristelling.

Yn merken lykas Súd-Korea en Kanada, dêr't miljeu regeljouwing binne strang en koalstofbelesting binne in realiteit, dizze mooglikheden binne net allinnich oer kosten besparring; se binne oer it behâld fan in lisinsje om te operearjen. Yn steat om kontinue ferbettering fan enerzjy-effisjinsje en ôffalreduksje te demonstrearjen mei kontrolearbere gegevens wurdt in wichtich kompetitive en regeljouwingsfoardiel. It kultivearjen fan dizze data-oandreaune kultuer, wêr't elke meiwurker de macht hat om ynformaasje te brûken om har diel fan it proses te ferbetterjen, is wat de winst wirklik fersterket fan ynvestearjen yn 'e hardware fan tûke fabrikaazje. It soarget derfoar dat de reis fan ferbettering kontinu is en dat de ROI gjin ienmalige evenemint is, mar in oanhâldende, lange-termyn foardiel.

Faak Stelde Fragen (FAQ)

Wat is de typyske inisjele ynvestearring foar oergong nei in tûke produksjeopstelling?

De inisjele ynvestearring kin breed ferskille ôfhinklik fan 'e skaal fan' e operaasje en it winske nivo fan automatisearring. In lytsskalige upgrade, lykas it tafoegjen fan IIoT-sensoren en in foarsizzend ûnderhâldplatfoarm oan in besteande blokmakkemasjine, kin wêze yn 'e tsientûzenen dollars. In folslein skaal grienfjildprojekt mei in nije Folslein automatyske blokmasine mei robotika, AI, en in digitale twilling koe in ynvestearring fan meardere miljoen dollar fertsjintwurdigje. It wurdt faak oanpakt yn fazen, begjinnend mei gebieten dy't de heechste direkte ROI belibje, lykas ûnderhâld en kwaliteit kontrôle.

Moatte wy in team fan gegevenswittenskippers hiere om in tûk fabryk te rinnen?

Net needsaaklik, benammen yn de earste fazen. Moderne tûke produksjeplatfoarms binne ûntworpen mei brûkerfreonlike dashboards en yntuïtive ynterfaces. De AI- en masinelearmodellen rinne faak op 'e eftergrûn, it leverjen fan dúdlike warskôgings en oanbefellings ynstee fan rauwe gegevens. It doel is om besteande personiel-plant managers te bemachtigjen, ûnderhâld monteurs, en kwaliteitskontrôlepersoniel - om bettere besluten te meitsjen mei gegevens. Wylst it hawwen fan in gegevens-savvy persoan yn it team is in foardiel, de technology providers, lykas Zenith of Lontto, jouwe faak de nedige stipe en training (Zenithbrickmachine.com, 2024; Block-machine.net, 2022).

Hoe feilich binne de gegevens sammele fan ús masines, especially if it's stored in the cloud?

Gegevensfeiligens is in foaroansteand soarch yn tûke fabrikaazje. Renommearre IIoT- en wolkplatfoarmproviders brûke robúst, multi-layered feiligens protokollen, ynklusyf end-to-end fersifering foar gegevens yn transit en yn rêst, feilige tagong kontrôles, en reguliere feiligens audits. Foar heul gefoelige operaasjes, hybride oplossingen binne ek mooglik, dêr't krityske gegevens wurde ferwurke on-premise ("oan de râne") en allinich anonymisearre as gearfettingsgegevens wurde nei de wolk stjoerd foar lange termyn trendanalyse.

Kin smart manufacturing prinsipes tapast wurde op âldere blok-making masines?

Ja, absolút. Dit is bekend as in "brownfield"." útfiering. In protte âldere masines, wylst meganysk lûd, gebrek oan moderne kontrôles en ferbining. Se kinne wurde opknapt mei in suite fan IIoT-sensors, nije PLC controllers, en HMI-panielen. Dit kin in heul kosten-effektive manier wêze om in protte fan 'e foardielen fan tûke fabrikaazje te krijen, lykas foarsizzend ûnderhâld en real-time prestaasjesmonitoring, sûnder de folsleine produksjeline te ferfangen.

Wat is it realistyske tiidframe om in rendemint op ynvestearring te sjen (Roi)?

It tiidframe fan 'e ROI is ôfhinklik fan it spesifike projekt en de haadprestaasje-yndikatoaren dy't wurde rjochte. Foar in foarsizzend ûnderhâld projekt, de ROI kin faak sjoen wurde binnen 12 nei 18 moannen, dreaun troch ferlegings yn downtime en ûnderhâld kosten. Foar in projekt rjochte op materiaal besparring fia AI-optimalisearre mix ûntwerpen, de ROI kin noch rapper wêze, benammen mei flechtich cement prizen. In folslein skaal automatisearringsprojekt hat in langere ROI-horizon, typysk 3 nei 5 jier, mar leveret de meast wichtige foardielen op lange termyn yn termen fan reduksje fan arbeidskosten, feilichheid, en ferhege trochslach.

Hoe helpt tûke fabrikaazje by it produsearjen fan ferskate soarten blokken?

Smart manufacturing fergruttet de produksjefleksibiliteit signifikant. Digitale twilling makket it rappe firtuele testen fan nije ûntwerpen mooglik foar in Paver-blokmasine as Hollow-blokmasine. Robotyske skimmelferoarjende systemen kinne de oerstaptiid tusken ferskate bloktypen fan oeren nei minuten ferminderje. In AI-oandreaune MES kin masineparameters naadloos oanpasse en ûntwerpen mingje foar ferskate produkten, wêrtroch it ekonomysk helber is om lytser te produsearjen, mear oanpaste batches om te foldwaan oan ferskate merkeasken.

Hokker feardigens moat myn team ûntwikkelje om ta te rieden op dizze oergong?

De fokus moat wêze op it ferbetterjen fan it besteande personiel. Meganyske technici sille training nedich hawwe oer de elektroanika en software fan robotyske systemen. Operators sille oergean fan hânwurk nei systeemmonitoring, easkje feardichheden yn it ynterpretearjen fan gegevens út HMI dashboards. In basisbegryp fan gegevensanalyse en in probleem-oplossende mentaliteit wurde weardefoller dan fysike krêft. Ynvestearje yn trainingsprogramma's neist de technology is in kaaifaktor foar sukses.

In strategysk ymperatyf foar takomstige groei

De reis nei Smart Manufacturing yn 'e Block Machine Industry is net in gewoane technologyske upgrade; it stiet foar in fûnemintele strategyske reorientaasje. It is in antwurd op de komplekse ekonomyske, miljeu, en sosjale druk dy't definiearje de yndustriële lânskip fan 2025. De fiif besprutsen pylders - IIoT foar foarsizzend ûnderhâld, avansearre robotika foar automatisearring, AI foar prosesoptimalisaasje, digitale twilling foar firtuele prototyping, en it kweken fan in data-oandreaune kultuer - binne gjin ûnôfhinklike oplossingen, mar inoar ferbûn komponinten fan ien, gearhingjende strategy. Mei-inoar, se meitsje in nivo fan operasjonele treflikens mooglik dat ûnfoarstelber wie mei tradisjonele metoaden.

Foar fabrikanten fan alle skalen, fan dyjingen dy't in inkele masine foar it meitsjen fan betonblokken betsjinje oant dyjingen dy't multynasjonale produksjefoarsjenningen beheare, de fraach is net mear oft se dizze prinsipes oernimme moatte, mar hoe en wannear. De oergong freget om soarchfâldige planning, in faze oanpak, en in tasizzing foar it ferbetterjen fan it personielsbestân. Al, it bewiis is dúdlik: de beleannings binne substansjeel en oanhâldend. De mooglikheid om mislearrings te foarsizzen foardat se barre, om de kwaliteit fan elk blok te garandearjen, om ôffal te minimalisearjen, en fluch oanpasse oan merkeasken binne de skaaimerken fan in fearkrêftige en bloeiende produksjebedriuw. It omearmjen fan dizze evolúsje is de meast beslissende aksje dy't in bedriuw kin nimme om har konkurrinsjefermogen te garandearjen, profitability, en relevânsje foar de kommende desennia.

Ferwizings

Deloitte. (2022). Predictive ûnderhâld. De folgjende grins yn yndustriële operasjonele treflikens. Deloitte Insights.

HAWEN Machinery. (2025, maaie 10). Hoe te dwaan algemiene ûnderhâld foar betonnen blok making masine? Hawenblockmachine.com. https://www.hawenblockmachine.com/automatic_concrete_brick_machine_blog/1380.html

HF Machinery. (2025, maaie 12). Nigeriaanske klant besykje HF masines fabryk en foarmet strategysk partnerskip. Cdn.hfblockmachine.com. https://cdn.hfblockmachine.com/NewsDetail/Nigerian-Customer-Visits-HF-Machinery-Factory.html

Ynformaasje oer it bedriuw Lontto Group Co., Ltd. (2022). Blok & bakstien meitsjen masine leveransier. Block-machine.net.

PricewaterhouseCoopers. (2020). De Digital Twin foardiel: In nij paradigma foar libbenslang assetbehear. PwC.

REIT Machine. (2025, april 29). Folslein automatyske masine foar it meitsjen fan betonblokken. Reitmachine.com. https://www.reitmachine.com/product-category/automatic-block-making-machine/

Sharma, R., Jabbour, C. J. C., & Jabbour, IN. B. L. (2021). Duorsume produksje en yndustry 4.0: in analyze fan de besteande literatuer en in futuristysk perspektyf. Produksje Planning & Kontrôle, 32(14), 1205-1221.

Siemens. (2023). Manufacturing Execution System (MES). Siemens Digital Industries Software.

World Economic Forum. (2021). It Global Lighthouse Network: Fjouwer duorsume ferskowings foar in geweldige reset yn fabrikaazje. https://www.weforum.org/whitepapers/global-lighthouse-network-four-durable-shifts-for-a-great-reset-in-manufacturing/

Zenith Maschinenfabrik GmbH. (2024, spetimber 20). Automatyske masine foar it meitsjen fan betonblokken. Zenithbrickmachine.com.