Abstrait

La crise mondiale croissante des déchets plastiques nécessite des solutions innovantes pour la gestion des ressources. Ce document examine le processus de transformation des déchets non recyclables en éco-briques, une composante de construction viable et durable. Il fournit un cadre complet pour comprendre l’ensemble du cycle de vie de la production de briques écologiques., depuis l'approvisionnement initial et la caractérisation des flux de déchets jusqu'au durcissement final et à l'application des blocs finis. L’analyse se concentre sur une approche industrialisée, évaluer les machines, tels que les machines de fabrication de blocs et les machines à ciment, requis pour une cohérence, production à grand volume. Un argument central est que la valorisation des déchets grâce à des méthodes telles que la fabrication d’éco-briques représente un changement fondamental d’un modèle économique linéaire à un modèle économique circulaire.. Le texte explore les principes scientifiques derrière la préparation des matériaux, compression, et guérir, soulignant l'importance du contrôle de la qualité pour répondre aux normes de construction. En détaillant les processus techniques, avantages environnementaux, et justification économique, cet ouvrage présente un guide détaillé sur la façon de construire des éco-briques à partir de déchets, positionner la pratique comme une stratégie clé pour le développement durable dans 2025.

Principaux à retenir

- Source propre, sec, plastiques non biodégradables pour une intégrité optimale des briques.

- Utilisez un bâton solide pour compacter hermétiquement les déchets plastiques à l’intérieur des bouteilles..

- Atteindre une densité minimale spécifique pour garantir que la brique est structurellement solide.

- Comprendre comment construire des éco-briques à partir de déchets pour une construction durable.

- Utiliser des machines industrielles pour faire évoluer la production des bouteilles aux blocs.

- Conservez les briques écologiques finies à l'abri de la lumière directe du soleil pour éviter leur dégradation..

- Tester les briques pour vérifier leur conformité aux codes de construction locaux avant de les utiliser dans des projets.

Table des matières

- L’impératif de la valorisation des déchets: Comprendre la révolution des éco-briques

- Étape 1: Approvisionnement et caractérisation des matériaux – La fondation d’une éco-brique de qualité

- Étape 2: Préparation des matières premières – L'art de la transformation

- Étape 3: Le cœur de la production – Compresser et former avec une machine de fabrication de blocs

- Étape 4: Durcissement et tests – Garantir la durabilité et la conformité

- Étape 5: Applications et intégration – Construire un avenir durable

- Foire aux questions (FAQ)

- Conclusion

- Références

L’impératif de la valorisation des déchets: Comprendre la révolution des éco-briques

L'histoire du progrès humain est souvent racontée à travers les matériaux que nous maîtrisons.: pierre, bronze, fer, silicium. Encore, notre chapitre actuel pourrait bien être défini par un matériau que nous n'avons pas réussi à maîtriser : le plastique.. L'accumulation de déchets plastiques dans nos océans, paysages, et même notre corps présente un défi profond non seulement pour les systèmes écologiques mais aussi pour notre conception même du progrès. Nous sommes confrontés à un héritage matériel qui survit à son utilité pendant des siècles. La question qui se pose à nous n'est pas simplement une question d'élimination mais de responsabilité. Comment envisager la permanence de notre consommation? Le concept de l’éco-brique émerge de ce dilemme éthique et pratique, offrir une voie pour ré-imaginer les déchets non pas comme un point final mais comme une ressource. C'est une réponse qui appelle à une forme d'engagement plus profonde avec le monde matériel., celui qui va au-delà du simple acte de jeter des objets.

Définir les éco-briques: Plus que du plastique dans une bouteille

À son niveau le plus élémentaire, une éco-brique est une bouteille en plastique remplie de produits propres, sec, déchets non biodégradables à une densité spécifique. Il devient un élément de base réutilisable. La simplicité de cette définition, cependant, dément la complexité de son potentiel. Il faut distinguer deux formes principales d'éco-briques. La première est la brique de la bouteille, une création de mouvements environnementaux populaires, qui séquestre les déchets plastiques dans une bouteille PET, créer un module pour des constructions simples comme des murs de jardin ou des meubles. La deuxième, forme plus industrielle, implique le traitement de déchets plastiques en vrac, les mélanger avec des liants comme du sable ou du ciment, et en utilisant un machine de fabrication de blocs créer un uniforme, blocs à haute résistance.

Alors que la brique bouteille est un outil puissant pour l'éducation à la gestion des déchets au niveau communautaire, l'éco-brique industrialisée est une solution visant un changement systémique dans le secteur de la construction. Ce ne sont pas de simples conteneurs de déchets; ce sont des produits d'ingénierie. Le processus nécessite une compréhension sophistiquée de la science des matériaux : comment les différents polymères se comportent sous pression., comment les liants interagissent avec les agrégats plastiques, et comment le produit final fonctionnera sous divers facteurs de stress environnementaux. Apprendre à construire des éco-briques à partir de déchets dans un contexte industriel, c'est s'intéresser à la chimie, physique, et ingénierie pour transformer un passif en un actif durable.

La justification environnementale et économique des éco-briques

La justification de l’adoption de la technologie des briques écologiques est double, ancré à la fois dans la gestion de l’environnement et dans le pragmatisme économique. Respectueux de l'environnement, les avantages sont clairs. Chaque tonne de déchets plastiques transformés en éco-briques est une tonne non incinérée, mis en décharge, ou s'est infiltré dans les écosystèmes marins (Azevedo et al., 2022). Le processus de séquestration piège efficacement le carbone contenu dans le plastique., empêcher son rejet dans l’atmosphère. En outre, en remplaçant les briques traditionnelles en terre cuite ou en béton, la production d'éco-briques peut réduire considérablement l'empreinte carbone du secteur de la construction. Les briques en terre cuite sont notoirement énergivores, nécessitant de grandes quantités de combustible pour les fours, alors que la production de ciment est l’une des principales sources d’émissions industrielles de CO2 à l’échelle mondiale.

Économiquement, le modèle offre une proposition de valeur convaincante. Il transforme un matériau à valeur négative – un déchet que les municipalités paient pour éliminer – en une marchandise à valeur positive.. Pour les communautés, cela peut créer des emplois locaux dans la collecte des déchets, tri, et traitement. Pour les entreprises du bâtiment, il offre un matériau de construction potentiellement moins coûteux, réduire la dépendance aux ressources vierges dont les prix sont souvent volatils. L'utilisation d'un Machine à pavés spécialement conçus pour ces matériaux peuvent créer de nouveaux marchés pour les projets d'infrastructures durables, des voies publiques aux centres communautaires. La logique économique est celle de l’économie circulaire: les déchets ne sont pas des déchets tant qu'ils ne sont pas gaspillés. En concevant un système qui capture sa valeur matérielle inhérente, nous créons un modèle économique plus résilient et efficace.

Un changement philosophique: Des déchets linéaires aux ressources circulaires

Pour bien saisir l’importance de l’éco-brique, il faut apprécier le changement philosophique que cela représente. Pendant une grande partie de l’ère industrielle, notre modèle économique a été linéaire: prendre, faire, disposer. Nous extrayons des ressources, fabriquer des produits, et jetez-les quand ils ne sont plus utiles. Ce modèle suppose des ressources infinies et une capacité infinie pour notre planète à absorber les déchets. Le XXIe siècle a mis à nu les erreurs de ces hypothèses. L'économie circulaire, en revanche, est réparateur et régénérateur par conception. Il vise à conserver les produits, composants, et les matériaux à leur plus haute utilité et valeur à tout moment.

La pratique consistant à apprendre à construire des éco-briques à partir de déchets est une incarnation de cette philosophie circulaire.. C'est un acte d'intervention qui perturbe le cheminement linéaire vers la décharge. Cela oblige à une réévaluation des objets que nous jetons, nous demandant de voir non pas des déchets mais des opportunités. Cela remet en question notre habitude culturelle du jetable, exiger une relation plus consciente avec nos biens matériels. En ce sens, une éco-brique est plus qu'un élément de construction; c'est un outil pédagogique. Il enseigne une leçon de conscience matérielle. Le processus de création d'un, que ce soit à la main ou à la machine, favorise une compréhension intime du volume et de la persistance des déchets que nous générons. C'est une manifestation tangible d'une nouvelle éthique de consommation, un fondé sur la responsabilité et l’ingéniosité.

Étape 1: Approvisionnement et caractérisation des matériaux – La fondation d’une éco-brique de qualité

L'intégrité de toute structure commence par la qualité de ses composants fondamentaux. Dans le cadre des éco-briques, la « fondation" est le déchet lui-même. Le produit final ne peut être qu'aussi solide, durable, et sûr que les intrants utilisés pour le créer. Une approche aléatoire de la collecte des matériaux conduira inévitablement à une brique de qualité inférieure., celui qui peut échouer sous charge, lixiviation de produits chimiques nocifs, ou se dégrader prématurément. Par conséquent, une approche systématique et scientifique de l’approvisionnement et de la caractérisation n’est pas une étape préliminaire facultative mais le fondement même d’une entreprise de production de briques écologiques réussie. Cela nécessite l’état d’esprit d’un chimiste et d’un ingénieur en contrôle qualité, sélectionner et analyser soigneusement les matières premières pour garantir qu'elles répondent aux exigences strictes d'un produit de qualité construction. Le voyage sur la façon de construire des briques écologiques à partir de déchets commence ici, avec un œil perspicace sur ce que nous choisissons de récupérer.

Identifier les flux de déchets appropriés: Plastiques, Agrégats, et classeurs

Le terme « déchet" est d'une simplicité trompeuse. En réalité, le flux de déchets solides municipaux est un mélange hétérogène d'innombrables matériaux, chacun avec des propriétés chimiques et physiques uniques. Tous les déchets ne conviennent pas à la production d'éco-briques. La cible principale est les plastiques post-consommation, en particulier ceux qui sont difficiles à recycler par les moyens conventionnels. Ceux-ci incluent souvent des films flexibles (PEBD), emballage multicouche, et certains plastiques rigides (PP, PS).

Le plastique idéal pour la production d’éco-briques est propre, sec, et non biodégradable. Contaminants organiques, comme les résidus alimentaires, peut conduire à une croissance microbienne dans la brique, produire des gaz qui peuvent compromettre son intégrité structurelle et créer des risques biologiques potentiels. L'humidité est également un ennemi critique, car cela peut interférer avec le processus de liaison et entraîner une pression de vapeur interne lors de toute fabrication à base de chaleur.

Au-delà du plastique, la production industrielle d'éco-briques implique d'autres composants.

- Agrégats: Il peut s'agir de matériaux traditionnels comme le sable, mais également d'autres déchets valorisés comme le verre pilé., débris de construction, ou même du laitier de fourneau. Les granulats offrent une résistance en vrac et à la compression.

- Classeurs: Le liant est la colle qui maintient les composants ensemble. Le ciment Portland est un choix courant, mais les chercheurs explorent activement des alternatives plus durables, tels que les géopolymères dérivés de sous-produits industriels comme les cendres volantes (PHÉ, 2017). The choice of binder is a determining factor in the brick's final properties and environmental footprint.

| Type de déchet | Code polymère | Sources communes & Exemples | Adéquation aux éco-briques industrielles | Considérations clés |

|---|---|---|---|---|

| Polyéthylène téréphtalate | 1 (ANIMAL DE COMPAGNIE) | Bouteilles de soda/eau, pots de nourriture | Modéré | Point de fusion élevé, difficile. A souvent une valeur de recyclage élevée, donc peut-être moins disponible pour les éco-briques. |

| Polyéthylène haute densité | 2 (PEHD) | Pots à lait, bouteilles de shampoing, tuyaux | Haut | Excellente solidité et résistance chimique. Se déchiquette bien et s'intègre efficacement aux classeurs. |

| Chlorure de polyvinyle | 3 (PVC) | Tuyaux, cadres de fenêtres, quelques emballages | Faible | Libère du gaz HCl dangereux lorsqu'il est chauffé. Généralement évité dans les méthodes de compression thermique. |

| Polyéthylène basse densité | 4 (PEBD) | Sacs en plastique, films, couvercles flexibles | Haut | Souple et résistant. Peut être difficile à déchiqueter, mais agit comme un bon agent de remplissage et un bon liant une fois fondu. |

| Polypropylène | 5 (PP) | Conteneurs, pièces de voiture, tapis | Haut | Bonne résistance à la fatigue et point de fusion élevé. Un matériau d’entrée très polyvalent et souhaitable. |

| Polystyrène | 6 (PS/EPS) | Gobelets jetables, emballage en mousse | Modéré | Fragile comme un solide (PS), volumineux comme une mousse (PSE). Peut libérer du styrène lorsqu'il est chauffé. Nécessite une manipulation soigneuse. |

| Autres plastiques/mélanges | 7 | Emballage multicouche, composites | Variable | Les produits « non recyclables » les plus courants" flux. Nécessite un tri sophistiqué ou un processus robuste capable de gérer des polymères mélangés. |

La science du tri: Manuel vs. Systèmes automatisés

Une fois les flux de déchets potentiels identifiés, la tâche critique du tri commence. L'objectif est de séparer les plastiques désirables des contaminants et autres types de déchets.. La méthode de tri peut aller d’entièrement manuelle à entièrement automatisée, en fonction de l'ampleur de l'opération et de l'investissement en capital disponible.

Le tri manuel est la forme la plus basique. Les travailleurs sur une ligne de tri identifient visuellement et séparent physiquement les matériaux. Bien que exigeant beaucoup de main d'œuvre, ça peut être très efficace, surtout dans les projets communautaires. Les trieurs humains peuvent être formés à reconnaître des types spécifiques d'emballages et à porter des jugements nuancés sur les niveaux de contamination difficiles pour les machines.. Cependant, c'est lent, présente des risques potentiels pour la santé des travailleurs, et n'est pas facilement évolutif pour une grande installation industrielle.

Les systèmes de tri automatisés représentent l’état de l’art. Ces installations utilisent une série de technologies avancées pour séparer le flux de déchets.

- Trieurs optiques: Proche infrarouge (NIR) la spectroscopie est une technologie clé. Pendant que les matériaux passent sur une bande transporteuse à grande vitesse, un capteur les éclaire avec une lumière NIR. Différents polymères reflètent la lumière selon des modèles spectraux uniques, permettre à un ordinateur d'identifier le matériau en millisecondes. Un jet précis d'air comprimé pousse ensuite l'objet identifié dans le bon bac de collecte.. Cette technologie permet la séparation de haute pureté des plastiques comme le PET, PEHD, et PP.

- Séparateurs de densité: Les réservoirs à flotteur utilisent de l'eau ou d'autres liquides d'une densité spécifique pour séparer les matériaux. Par exemple, les polyoléfines comme le PE et le PP flotteront dans l'eau, tandis que les plastiques plus denses comme le PET et le PVC couleront.

- Séparateurs magnétiques et à courants de Foucault: Ceux-ci sont utilisés pour éliminer les métaux ferreux (fer, acier) et non ferreux (aluminium) métaux provenant du flux de déchets, protéger les équipements en aval comme les broyeurs contre les dommages.

Pour une opération industrielle axée sur la construction d'éco-briques à partir de déchets, une approche hybride est souvent optimale. Un premier manuel de « pré-tri" élimine les gros contaminants et les éléments problématiques avant que le flux n'entre dans un système automatisé pour une séparation affinée.

Contrôle de qualité: Évaluation de la contamination et des propriétés des matériaux

Le tri est la première ligne de défense, mais ce n'est pas infaillible. Un contrôle qualité rigoureux (QC) un protocole est indispensable pour valider la pureté de la matière triée avant son entrée en phase de production. Des contrôles de qualité doivent être effectués sur chaque lot de matières premières.

La principale préoccupation est la contamination. Un échantillon du lot doit être inspecté visuellement pour détecter la présence de matériaux non ciblés comme le papier., matière organique, métal, ou du verre. Un "test de lavage" peut quantifier le niveau de saleté et de crasse. Un poids connu de plastique est lavé, séché, et re-pesé; la différence de poids indique le pourcentage de contamination. La plupart des processus industriels auront un niveau de contamination maximum autorisé, souvent en dessous 2%.

Au-delà de la pureté, évaluer les propriétés matérielles du plastique lui-même est précieux. Un indice de fusion (IMF) test, Par exemple, peut mesurer la viscosité du plastique lorsqu'il est fondu. Un MFI cohérent est important pour les processus impliquant l’extrusion ou le moulage par injection, car il garantit que le matériau circulera de manière prévisible à travers les machines. Bien que peut-être trop avancé pour des opérations à petite échelle, pour une entreprise produisant des blocs de hautes spécifications avec un système sophistiqué Machine de fabrication de blocs de béton, such data is invaluable for process control and ensuring the final product's consistency. Cette discipline, l'approche basée sur les données élève la pratique de la simple élimination des déchets à une véritable ingénierie des matériaux.

Étape 2: Préparation des matières premières – L'art de la transformation

Avec un approvisionnement en produits propres, trié, et des déchets plastiques de qualité contrôlée, la prochaine étape du processus commence. C'est une étape de transformation physique et parfois chimique, où la matière première est méticuleusement préparée pour sa nouvelle vie en tant qu'élément de construction. This preparation phase is analogous to a chef's mise en place—the careful chopping, mesurer, et combinaison des ingrédients avant le début de la vraie cuisson. Chaque étape : nettoyage, déchiquetage, et mélange - est délibérément conçu pour optimiser le matériau pour le processus de compression et de formage qui suit. Le succès de l'éco-brique finale dépend de la précision exécutée ici. Négliger les détails à ce stade peut entraîner une cascade de problèmes plus tard., de la défaillance d'une machine à un produit final structurellement déficient. Maîtriser comment construire des éco-briques à partir de déchets est, en grande partie, maîtriser cet art préparatoire.

Nettoyage et désinfection: Assurer la sécurité et l’intégrité structurelle

Même après tri, les déchets plastiques collectés conserveront probablement un certain niveau de contamination de surface – la saleté, poussière, adhésifs, et résidus organiques. Éliminer ces impuretés n’est pas qu’une question d’esthétique; c'est fondamental à la fois pour la sécurité et la performance. Du point de vue de la sécurité, la désinfection du plastique élimine les agents pathogènes potentiels, protéger les travailleurs et garantir que le produit final est hygiénique pour une utilisation dans la construction. Du point de vue des performances, une surface en plastique propre est essentielle pour une bonne reliure. Les adhésifs et les films organiques peuvent agir comme barrière, empêcher le liant (qu'il s'agisse de plastique fondu lui-même ou d'un additif comme le ciment) de former une liaison forte avec l'agrégat plastique. Cette interface faible peut devenir un point de défaillance dans la brique finie.

Le processus de nettoyage implique généralement une ligne de lavage en plusieurs étapes.

- Prélavage: Le plastique est d'abord passé dans l'eau pour éliminer la saleté et les étiquettes..

- Lavage à chaud: Le matériau entre ensuite dans un bain d'eau chaude, souvent avec de la soude caustique (hydroxyde de sodium) solution. Ce nettoyant agressif saponifie les huiles et graisses et dissout de nombreux adhésifs et résidus organiques..

- Rinçage: Plusieurs étapes de rinçage suivent pour éliminer tout détergent et contaminants restants.

- Séchage: Pour terminer, le plastique propre doit être soigneusement séché. C'est une étape critique. Toute humidité résiduelle peut se transformer en vapeur lors de la compression thermique, créant des vides et des pressions internes qui affaiblissent la brique. Les méthodes de séchage industrielles incluent les séchoirs centrifuges, qui fait tourner l'eau, suivi de séchoirs thermiques qui utilisent de l'air chaud pour éliminer les dernières traces d'humidité.

| Méthode de production | La description | Entrée de déchets primaires | Type de classeur | Intensité de l'équipement | Produit final |

|---|---|---|---|---|---|

| Briquetage de bouteilles | Remplissage manuel, sécher les déchets dans une bouteille PET jusqu'à une densité spécifique. | Tous les déchets non biodégradables pouvant être coupés/pliés pour s'adapter. | Aucun (compactage mécanique). | Très bas (bâton pour l'emballage). | Module de construction réutilisable pour applications non structurelles. |

| Moulage par compression | Le plastique déchiqueté est chauffé et compressé dans un moule. Le plastique lui-même fait office de liant. | Thermoplastiques (PEHD, PEBD, PP). | Auto-reliant (plastique fondu). | Moyen à élevé (broyeur, four/réchauffeur, presse hydraulique). | Dense, blocs solides pour le pavage, murs. |

| Extrusion | Le plastique est fondu et forcé à travers une matrice pour créer un profil continu, qui est ensuite coupé à longueur. | Thermoplastiques (PEHD, PEBD, PP). | Auto-reliant (plastique fondu). | Haut (broyeur, extrudeuse, conduite de refroidissement, coupeur). | "Bois de plastique," messages, poutres, planches. |

| Composite plastique-sable/ciment | Le plastique déchiqueté est mélangé avec du sable et/ou du ciment et une petite quantité d'eau., puis j'ai appuyé sur. | Tous types de plastique (y compris les thermodurcissables), le sable, ciment. | Liant ciment/pouzzolanique. | Haut (broyeur, mixer, Machine à blocs creux). | Blocs de type béton avec une bonne isolation. |

Broyage et granulation: Atteindre une taille de particule optimale

Une fois propre et sec, le plastique, qui peut se présenter sous forme de bouteilles, conteneurs, ou des films – doivent être réduits à un uniforme, taille de particule gérable. Ceci est réalisé grâce à des broyeurs et granulateurs industriels. Le choix des machines et la granulométrie finale ne sont pas arbitraires; they are carefully chosen variables that have a profound impact on the subsequent processing and the final brick's characteristics.

- Broyeurs: Ce sont des couples élevés, machines à basse vitesse conçues pour la réduction de taille primaire. Ils peuvent prendre de grandes, objets volumineux comme des fûts en plastique ou des paquets de films et divisez-les en morceaux plus petits, morceaux bruts, généralement quelques pouces de taille.

- Granulateurs: Ce sont des machines à grande vitesse qui récupèrent le produit du broyeur et le réduisent en petits morceaux., granules ou flocons uniformes, faire passer souvent le matériau à travers un tamis avec une taille de trou spécifique (Par exemple, 10millimètre).

La distribution optimale de la taille des particules est un paramètre clé du processus.

- Trop grand: Les grosses particules peuvent créer des vides dans la brique finale, conduisant à des points faibles. Ils fondent ou se mélangent également moins efficacement.

- Trop petit: Créer une poudre très fine nécessite beaucoup d’énergie et peut générer de la poussière, ce qui peut présenter un risque d'explosion. Cependant, un mélange de tailles de particules est souvent souhaitable. Un peu comme dans le béton, où vous avez un gros agrégat (gravier) et granulats fins (le sable), une répartition bien graduelle des particules de plastique permet un emballage plus dense. Les plus petites particules comblent les vides entre les plus grosses, résultant en un plus fort, brique moins poreuse. Le processus de construction d'éco-briques à partir de déchets nécessite ce niveau de détail., aller au-delà de la simple élimination vers une ingénierie sophistiquée des matériaux.

Mélange et mélange: Le rôle des liants et des additifs

Pour les éco-briques qui ne sont pas fabriquées uniquement à partir de plastique fondu, l'étape de mélange est l'endroit où la recette se réalise. Les granulés de plastique broyés sont combinés avec le liant choisi et d'éventuels autres additifs dans un grand mélangeur industriel. Le but est de créer un mélange parfaitement homogène, s'assurer que chaque partie de la brique finale a la même composition.

Si un liant cimentaire est utilisé, les granulés de plastique, le sable (ou un autre agrégat), ciment, et une quantité précise d'eau sont combinées. Le rapport plastique/sable/ciment est un élément essentiel de la « conception du mélange »." and will determine the brick's compressive strength, poids, et propriétés thermiques (Mes yeux & Adésine, 2020). Un spécialiste Machine à ciment ou une centrale à béton peut être utilisée pour garantir que ces ingrédients sont mesurés et mélangés avec une haute précision, ce qui est essentiel pour produire des, blocs de haute qualité.

Dans certaines formulations avancées, d'autres additifs peuvent être inclus:

- Pigments: Pour donner aux briques une couleur spécifique.

- Stabilisateurs UV: Pour protéger le plastique de la dégradation due à l'exposition au soleil, surtout si les briques seront utilisées sur des surfaces extérieures.

- Retardateurs de flamme: Pour améliorer le classement de sécurité incendie du produit final, une considération cruciale pour les matériaux de construction.

Le processus de mélange lui-même doit être soigneusement contrôlé. Un mélange insuffisant entraîne des agglomérations et des points faibles, tandis qu'un mélange excessif peut être un gaspillage d'énergie ou, dans certains cas, peut commencer à dégrader les matériaux. Le résultat de cette étape est un matériau composite soigneusement conçu, prêt à recevoir sa forme définitive.

Étape 3: Le cœur de la production – Compresser et former avec une machine de fabrication de blocs

C'est le moment de la création, où le préparé, un mélange amorphe de matériaux se transforme en un solide, forme définie. L’étape de compression et de formage est le cœur de la chaîne de production industrielle d’éco-briques. C'est ici que l'énergie potentielle stockée dans le matériau en vrac est convertie en intégrité structurelle de la brique.. Le choix des machines, les paramètres du processus, and the design of the molds all converge to define the final product's quality, apparence, et les performances. Cette étape est une puissante démonstration de la manière dont la technologie industrielle peut être exploitée pour atteindre des objectifs environnementaux.. Le bourdonnement d'une presse hydraulique ou le cycle rythmique d'une machine à blocs devient le bruit des déchets qui renaissent en tant qu'élément de construction précieux.. Comprendre comment construire des éco-briques à partir de déchets à grande échelle est indissociable de la compréhension du fonctionnement de ces puissantes machines..

Choisir le bon équipement: Des presses manuelles aux machines à blocs entièrement automatiques

La technologie utilisée pour la compression peut varier considérablement en termes de sophistication., coût, et sortie.

- Presses manuelles: À l’extrémité la plus simple du spectre se trouvent les presses à vis ou hydrauliques à commande manuelle.. Ceux-ci sont peu coûteux et ne nécessitent pas d’électricité, ce qui les rend adaptés aux petites échelles, opérations hors réseau. Cependant, la pression qu’ils peuvent exercer est limitée et incohérente, conduisant à une variabilité dans la densité et la résistance des briques. Leur rendement est également très faible.

- Presses hydrauliques: Ce sont les bêtes de somme de nombreuses opérations de taille moyenne, en particulier ceux utilisant le moulage par compression où le plastique est chauffé. Un système hydraulique peut générer d'immenses, pression contrôlable, s'assurer que le matériau est compacté de manière dense dans le moule.

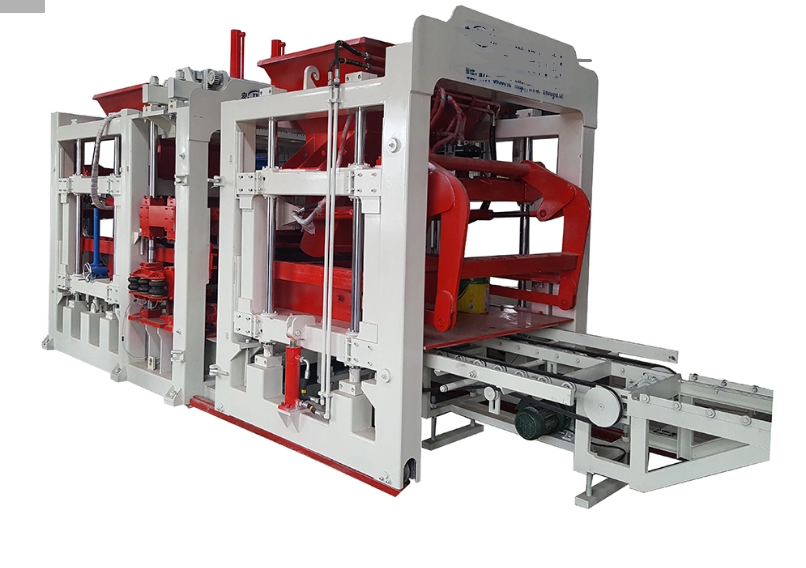

- Machines de fabrication de blocs: Pour la production en grande série de briques composites (plastique-ciment-sable), une machine de fabrication de blocs spécialisée est le choix le plus efficace. Ces machines sont courantes dans la fabrication traditionnelle de blocs de béton mais sont parfaitement adaptées à la production d'éco-briques.. Ils fonctionnent généralement en combinant un compactage à haute pression avec des vibrations intenses.. La vibration aide les particules à se déposer dans la disposition la plus dense possible, réduire les vides et assurer une répartition uniforme du liant.

- Machine à blocs entièrement automatique: Cela représente le summum de la technologie de production. Dans un système entièrement automatique, tout le processus, depuis le chargement du matériau mélangé dans les moules, à presser et à vibrer, au démoulage des briques finies sur une palette - est contrôlé par un ordinateur (API). Cela minimise le travail, maximise le rendement (produisant souvent des milliers de blocs par heure), et assure une cohérence inégalée d'une brique à l'autre. Pour une entreprise souhaitant devenir un fournisseur majeur d'éco-briques, un investissement dans ce niveau d’automatisation est une nécessité stratégique.

La mécanique de la compression: Pression, Température, et temps de séjour

Quelle que soit la machine utilisée, trois paramètres clés régissent le processus de compression: pression, température, et temps de séjour.

- Pression: The amount of force applied per unit area is perhaps the single most important factor in determining the brick's density and compressive strength. Des pressions plus élevées rapprochent les particules, réduisant la porosité et créant des liens plus forts entre eux. La pression requise varie en fonction du mélange de matériaux, mais c'est souvent de l'ordre de 10 à 30 mégapascals (MPa).

- Température: Pour les processus impliquant la fusion du plastique (moulage par compression), la température est une variable critique. Le matériau doit être chauffé au-dessus de son point de fusion pour s'écouler et fusionner., mais pas au point de commencer à se dégrader thermiquement, ce qui peut dégager des fumées toxiques et fragiliser le matériau. Chaque type de plastique a une fenêtre de température de traitement spécifique. Pour les écobriques à base de ciment, le processus est généralement effectué à température ambiante, donc ce paramètre est moins préoccupant.

- Temps de séjour: C'est la durée pendant laquelle la pression (et de la chaleur, le cas échéant) est maintenu. Un temps de séjour suffisant est nécessaire pour permettre au matériau de se compacter complètement., pour que l'air s'échappe, et pour que les particules forment des liaisons stables. Si la pression est relâchée trop rapidement, la brique peut "revenir en arrière"" ou développer, ce qui entraîne une densité plus faible et une structure plus faible.

L’optimisation de ces trois variables est une entreprise scientifique, nécessitant souvent des expérimentations approfondies pour trouver la recette parfaite pour un mélange de matériaux donné et les propriétés de brique souhaitées. C'est ici que la connaissance de la manière de construire des éco-briques à partir de déchets passe des principes généraux aux principes spécifiques., connaissance exclusive des processus.

Conception de moules: Façonner l’avenir de la construction

Le moule est ce qui donne à la brique sa forme et ses dimensions définitives. Alors qu'un simple bloc rectangulaire est la forme la plus courante, la conception des moules offre un vaste potentiel d’innovation. Les moules peuvent être conçus pour créer des briques emboîtables, ce qui peut réduire ou même éliminer le besoin de mortier, accélérer la construction et créer des murs plus solides. Ils peuvent créer des blocs creux, qui sont plus légers, offrir une meilleure isolation thermique et acoustique, et nécessitent moins de matériau par bloc. UN Machine à blocs creux est spécialement conçu avec des moules dotés de noyaux internes pour produire ces vides.

Les moules destinés à la production industrielle doivent être incroyablement robustes. Ils sont généralement usinés à partir d'acier trempé pour résister aux immenses pressions et à l'action abrasive des matériaux sur des milliers de cycles.. Les surfaces internes sont souvent polies jusqu'à obtenir une finition miroir pour garantir une surface lisse sur la brique et faciliter le démoulage.. La conception doit également tenir compte d'une légère conicité (angles de dépouille) pour permettre à la brique finie d'être éjectée sans être endommagée. Le moule n'est pas qu'un récipient; c'est un outil d'ingénierie de précision qui définit l'interface entre le nouveau matériau et le monde de l'architecture et de la construction.

Le rôle d'une machine à ciment dans la préparation du liant

Dans les opérations de production d'écobriques composites à liant cimentaire, la préparation du liant est un sous-processus critique qui a un impact direct sur la qualité du produit final. Une approche aléatoire du mélange du ciment, eau, et d'autres agrégats entraîneront des lots incohérents et, par conséquent, des briques avec une résistance et une durabilité imprévisibles. C'est là qu'une machine à ciment dédiée ou une centrale à béton plus complète devient indispensable pour toute entreprise de fabrication sérieuse..

Une machine à ciment moderne automatise la mesure précise et le mélange des composants du liant. Il se compose généralement de plusieurs éléments clés:

- Silos: Pour le stockage de matériaux en vrac comme le ciment Portland, cendres volantes, et du sable.

- Trémies de pesée: Ceux-ci sont montés sur des cellules de pesée, qui sont des balances très précises. The system's controller calls for a specific weight of each ingredient (Par exemple, 200 kg de ciment, 600 kg de sable), et les matériaux sont distribués dans la trémie jusqu'à ce que le poids cible soit atteint. Ce dosage gravimétrique est bien plus précis que la mesure volumétrique.

- Compteur d'eau: Un compteur de précision contrôle le volume exact d'eau ajouté au mélange. Le rapport eau/ciment est sans doute le facteur le plus critique déterminant la résistance finale du béton durci..

- Mixer: Une fois pesé, les composants secs sont déposés dans un mélangeur puissant (souvent un mélangeur planétaire ou à double arbre), où ils sont mélangés. De l'eau est ensuite ajoutée, et le mélange se poursuit pendant une durée programmée pour assurer un mélange parfaitement homogène., bouillie sans grumeaux.

En utilisant une machine à ciment, un producteur d'éco-briques assure que la "colle" maintenir ensemble les agrégats de plastique est d'une qualité constante, lot après lot. Ce niveau de contrôle des processus est fondamental. Il permet au fabricant de garantir la performance de ses produits et de certifier qu'ils répondent aux spécifications requises par les ingénieurs et les codes du bâtiment.. Il élève la production de briques en plastique et en sable du statut artisanal à celui d'une science industrielle., faire de la vision de construire des structures entières à partir de déchets une réalité fiable et évolutive.

Étape 4: Durcissement et tests – Garantir la durabilité et la conformité

Au moment où une éco-brique nouvellement formée est éjectée de la machine de fabrication de blocs, ce n'est pas encore un produit fini. C'est un objet fragile, "vert" bloc qui n’a pas encore atteint sa résistance et sa durabilité finales. La phase suivante, guérir, is a period of chemical and physical transformation that is absolutely essential for the brick's performance. Après le durcissement, un régime de tests rigoureux doit être mis en œuvre. Il s'agit de la porte d'assurance qualité qui garantit que chaque brique quittant l'usine est sûre., fiable, et adapté à l'usage. Cette étape est le pont entre la fabrication et la construction. Il fournit les données vérifiables qui donnent aux architectes, ingénieurs, et aux constructeurs la confiance nécessaire pour utiliser ces matériaux innovants. Pour tous ceux qui souhaitent construire des briques écologiques à partir de déchets, comprendre la science de la guérison et la discipline des tests n’est pas négociable.

Le processus de guérison: Une métamorphose chimique et physique

Le processus de durcissement varie considérablement en fonction du type d'éco-brique produite..

- Pour briques en plastique moulées par compression: Les briques fabriquées uniquement à partir de plastique fondu et comprimé nécessitent un processus de durcissement relativement simple, qui est plus précisément décrit comme le refroidissement. Pendant que la brique chaude refroidit, les chaînes de polymère fondu se solidifient en une structure semi-cristalline ou amorphe. La vitesse de refroidissement est importante. Si refroidi trop rapidement, des tensions internes peuvent s'accumuler, rendre la brique cassante. Un processus de refroidissement maîtrisé, peut-être sur un convoyeur lent ou dans une chambre à température contrôlée, permet à ces stress de se détendre, ce qui entraîne une situation plus difficile, produit plus stable.

- Pour les briques écologiques liées au ciment: Le processus de durcissement est beaucoup plus complexe et critique. Il ne s'agit pas simplement de sécher; c'est un processus chimique appelé hydratation. L'eau mélangée au mélange réagit avec les particules de ciment Portland, formant une matrice cristalline de silicate de calcium-hydraté (C-S-H) gel. C'est la "colle" qui lie le sable et les agrégats de plastique, donner à la brique sa force. Cette réaction nécessite du temps et la présence continue d'humidité.

Pour durcir correctement les éco-briques à base de ciment, ils sont généralement déplacés vers une zone de durcissement dédiée pendant une période de 7 à 28 journées. Pendant ce temps, ils doivent rester humides. Les méthodes courantes incluent:

- Brumisation/pulvérisation: Les blocs sont régulièrement aspergés d'eau.

- Revêtement: Les piles de blocs sont recouvertes de bâches en plastique ou de toile de jute humide pour retenir l'humidité et empêcher l'évaporation..

- Durcissement à la vapeur: Dans les opérations industrielles à grande échelle, les blocs peuvent être placés dans un four spécial où ils sont séchés à chaud, environnement très humide. Cela accélère le processus d'hydratation, permettant aux briques d'atteindre un pourcentage élevé de leur résistance finale en aussi peu que 24 heures, accélérant considérablement le cycle de production.

Une brique qui sèche trop rapidement sera fragile, poussiéreux, et poreux car la réaction d'hydratation se sera arrêtée prématurément.

Protocoles d'assurance qualité: Résistance à la compression, Absorption d'eau, et résistance thermique

Une fois complètement guéri, les briques doivent être testées pour vérifier qu'elles répondent aux spécifications de performance requises. Un échantillon aléatoire de chaque lot de production doit être soumis à une série de tests standardisés.

- Résistance à la compression: Il s'agit du test le plus important pour tout matériau structurel ou porteur.. La brique est placée dans une machine d'essai universelle et soumise à une force de compression qui augmente lentement jusqu'à ce qu'elle échoue.. La machine enregistre la force maximale à laquelle la brique peut résister. Le résultat est exprimé en mégapascals (MPa) ou livres par pouce carré (psi). Par exemple, une brique de construction en terre cuite standard peut avoir une résistance à la compression d'environ 20 MPa, un objectif que les briques écologiques bien faites peuvent atteindre ou dépasser (Mishra et coll., 2022).

- Absorption d'eau: This test measures the brick's porosity. Une brique sèche est pesée, immergé dans l'eau pendant 24 heures, puis pesé à nouveau. La prise de poids, exprimé en pourcentage du poids d'origine, est la valeur d'absorption d'eau. Une valeur faible est souhaitable, car une absorption élevée d’eau peut entraîner des problèmes de dommages causés par le gel et le dégel, croissance de moisissures, et le transport des sels à travers la maçonnerie.

- Densité: The brick's dimensions and weight are measured to calculate its density. C'est un bon indicateur de cohérence. Un lot de briques de densités très variables suggère un problème avec le processus de mélange ou de compression..

- Conductivité thermique (Valeur R): Cela mesure dans quelle mesure la brique résiste au flux de chaleur. Parce que le plastique est un bon isolant, briques écologiques (surtout les creux) ont souvent de meilleures performances thermiques que les blocs de béton pleins. Cela peut contribuer à des bâtiments plus économes en énergie.

- Résistance au feu: Tester le comportement du matériau en cas d'incendie est crucial pour la sécurité des bâtiments. Des tests évaluent son inflammabilité, la vitesse de propagation de la flamme sur sa surface, et s'il conserve son intégrité structurelle lorsqu'il est exposé à des températures élevées.

Respecter les codes et normes du bâtiment en 2025

Dans 2025, l'utilisation de nouveaux matériaux de construction est régie par un cadre strict de codes et de normes du bâtiment, comme ceux d'ASTM International ou de l'International Building Code (GRV). Il ne suffit pas de simplement savoir comment construire des éco-briques à partir de déchets.; un fabricant doit être en mesure de prouver que son produit est conforme à cette réglementation.

Pour faire approuver un nouveau matériau, un fabricant doit généralement entreprendre un programme de tests complet, souvent avec un laboratoire tiers accrédité. Les résultats sont compilés dans une fiche technique et un rapport d'évaluation. Ce rapport démontre aux responsables du bâtiment, architectes, et ingénieurs que le produit est sûr et fonctionne comme spécifié. Le processus peut être long et coûteux, mais c'est une étape indispensable pour toute entreprise souhaitant vendre ses éco-briques comme matériau de construction légitime. Alors que de plus en plus d’entreprises suivent ce processus, des normes spécifiquement pour les matériaux de construction à base de plastique sont en cours d'élaboration, faciliter l’entrée de nouvelles innovations sur le marché. Un engagement envers des tests et une certification rigoureux est ce qui sépare un projet spéculatif d'une opération de fabrication professionnelle..

Étape 5: Applications et intégration – Construire un avenir durable

Avec un complètement guéri, testé, et éco-brique certifiée en main, la question finale devient: que pouvons-nous construire avec? La réponse à cette question s’élargit chaque année à mesure que l’innovation dans la science et l’ingénierie des matériaux repousse les limites du possible.. Les applications des éco-briques vont du simple, des éléments non structurels qui embellissent nos espaces publics à la perspective alléchante de bâtiments entiers construits à partir de nos déchets récupérés. Cette dernière étape consiste à intégrer ces nouveaux matériaux dans les pratiques établies du secteur de la construction et à mettre en valeur leur valeur dans des projets concrets.. C'est le point culminant de tout le processus, où le concept abstrait d'une économie circulaire est rendu tangible sous forme de murs, trottoirs, et des structures au service de nos communautés. Le parcours de construction d'éco-briques à partir de déchets trouve son sens ultime dans les structures utiles et durables qu'elles créent..

Applications non structurelles: Trottoirs, Murs de jardin, et bancs

Les applications les plus immédiates et les plus répandues des éco-briques concernent les rôles non structurels ou semi-structurels.. Dans ces usages, les principales exigences sont la durabilité, résistance aux intempéries, et esthétique, plutôt qu'une résistance élevée à la compression. Cela en fait un point d’entrée idéal pour la technologie des briques écologiques.

- Pavés: Les éco-briques à haute teneur en plastique peuvent être idéales pour les allées piétonnières, lieux, et pistes cyclables. Ils sont souvent plus légers que les pavés en béton classiques, ce qui peut réduire les coûts de transport et faciliter l'installation. L'utilisation d'une machine à pavés dédiée permet la production de formes imbriquées qui créent un fort, surface stable. La résistance inhérente à l’eau du plastique peut également être un avantage.

- Éléments d’aménagement paysager et de jardin: Le concept de brique en bouteille est parfaitement adapté à la création de plates-bandes surélevées, murs de soutènement, et bordures décoratives. Dans un contexte industriel, les blocs fabriqués à la machine peuvent être utilisés pour des projets d'aménagement paysager plus ambitieux dans les parcs publics et les jardins privés. Leur résistance à la pourriture et aux insectes en fait une alternative durable au bois dans ces applications..

- Mobilier d'extérieur: Bancs, tableaux, et les jardinières sont d'excellentes applications pour les éco-briques. Ces projets constituent des démonstrations très visibles du potentiel de la valorisation des déchets., agir comme outils pédagogiques dans les espaces publics.

Ces applications non structurelles constituent un terrain d’essai crucial. Ils permettent au public et à l'industrie de la construction de se familiariser et de se familiariser avec le nouveau matériau dans des contextes à faible risque., renforcer la confiance pour son utilisation dans des rôles plus exigeants.

Explorer le potentiel structurel: Innovations dans les éco-briques porteuses

Le Saint Graal de la technologie des briques écologiques est son utilisation dans les murs porteurs des bâtiments.. Il s'agit d'un problème d'ingénierie beaucoup plus difficile, car le matériau doit être capable de supporter en toute sécurité le poids des sols et des toits pendant plusieurs décennies. Une recherche et un développement importants dans 2025 se concentre sur cet objectif.

Le succès dans ce domaine repose sur la production industrielle de briques composites, utilisant généralement un liant cimentaire. Les chercheurs peaufinent les conceptions des mélanges, c'est-à-dire les proportions précises de plastique., le sable, ciment, et additifs – pour maximiser la résistance à la compression sans rendre les briques trop cassantes. Par exemple, traiter la surface des granulés de plastique pour les rendre plus efficaces avec la pâte de ciment est un domaine de recherche clé (Mes yeux & Adésine, 2020).

Le design de la brique elle-même évolue également. Les blocs emboîtables qui répartissent les charges plus uniformément sur un mur sont très prometteurs. Une autre approche consiste à utiliser des éco-briques comme remplissage dans une charpente en béton armé ou en acier.. Dans ce système, le cadre supporte les principales charges structurelles, tandis que les éco-briques assurent les murs, isolation, et séparation coupe-feu. Cela permet aujourd'hui d'utiliser des éco-briques dans les bâtiments à plusieurs étages, même si les recherches se poursuivent sur leur utilisation dans des systèmes de murs entièrement porteurs. Le développement d’une haute résistance, une brique écologique structurelle certifiée pourrait révolutionner le logement abordable et la construction durable.

Études de cas: Projets d'éco-briques réussis dans le monde entier

Le potentiel théorique est une chose; le succès dans le monde réel en est un autre. À travers le monde, des projets pionniers démontrent la viabilité de la construction en briques écologiques.

- En Afrique du Sud: Les entreprises produisent des millions de pavés en sable plastique et de blocs creux à partir de déchets plastiques non recyclables.. Ceux-ci sont utilisés dans des projets de logement et des développements commerciaux financés par le gouvernement., créer des emplois et assainir l’environnement simultanément.

- En Amérique Latine: De nombreuses écoles et centres communautaires ont été construits selon la méthode des briques en bouteille., souvent dans le cadre d'initiatives communautaires. Bien que structurellement simple, ces projets ont une immense valeur sociale, donner aux communautés les moyens de résoudre leurs propres problèmes de déchets et d’infrastructures.

- En Europe: Des projets de recherche avancés construisent des maisons pilotes en utilisant des briques écologiques de haute technologie, surveiller leurs performances à long terme dans un climat tempéré. Ces laboratoires vivants fournissent des données inestimables sur l’efficacité énergétique, durabilité, et le confort des occupants, ouvrir la voie à une adoption plus large.

Ces études de cas sont essentielles. Ils fournissent la preuve de concept nécessaire pour surmonter le scepticisme. Ils présentent non seulement la faisabilité technique, mais également les impacts sociaux et économiques positifs de l'adoption d'une approche circulaire de la construction.. Ce sont des preuves tangibles qui répondent à la question de savoir comment construire des éco-briques à partir de déchets d'une manière à la fois pratique et inspirante..

Ouvrir la voie avec une machine à pavés

Alors que l'idée de construire des maisons entières à partir de déchets captive l'imagination, l'un des plus pratiques, évolutif, et les applications économiquement viables des éco-briques industrialisées résident dans la production de pavés. Le marché des pavés est vaste, couvrant tout, des allées et patios résidentiels aux trottoirs municipaux et places publiques. Cette application est particulièrement adaptée aux matériaux composites plastiques, et l'utilisation d'une machine à pavés spécialisée est la clé pour libérer ce potentiel..

Une machine à pavés est une variante d'une machine à blocs standard, mais il est optimisé pour produire le plus fin, souvent imbriqués, formes caractéristiques des pavés. Les moules sont conçus pour créer des pavés avec une grande précision dimensionnelle et des bords nets., ce qui est essentiel pour obtenir des joints serrés et une surface finie lisse. The machine's combined vibration and pressing action is ideal for the plastic-sand-cement mix, assurer une densité, pavé à faible porosité pouvant supporter une circulation piétonnière intense et résister aux cycles de gel-dégel.

La mise en place d'une ligne de production centrée sur une machine à pavés offre plusieurs avantages pour une nouvelle entreprise d'éco-briques:

- Des barrières techniques réduites: Les exigences structurelles pour les pavés sont généralement moins strictes que pour les blocs de murs porteurs.. Cela fournit un point d’entrée plus indulgent sur le marché.

- Marché à volume élevé: La demande de pavés est toujours élevée, fournir un flux de revenus stable.

- Flexibilité esthétique: Les pigments peuvent être facilement ajoutés au mélange, permettant la production de pavés dans une grande variété de couleurs et de finitions, répondre aux demandes architecturales et paysagères.

En se concentrant sur ce segment, une entreprise peut construire sa marque, affiner ses processus de production, et générer le capital nécessaire pour se développer dans des produits de construction plus avancés à l'avenir. Il s’agit d’une stratégie pragmatique qui ouvre la voie, au sens propre comme au figuré, vers un secteur de la construction plus durable..

Foire aux questions (FAQ)

Quels types de plastique conviennent le mieux pour fabriquer des éco-briques? Pour une production industrielle à l'aide d'une machine de fabrication de blocs, thermoplastiques comme le polyéthylène haute densité (PEHD, #2), Polyéthylène basse densité (PEBD, #4), et polypropylène (PP, #5) sont idéaux. Ils se déchiquetent bien et peuvent être soit fondus pour agir comme liant, soit utilisés comme granulats légers avec du ciment.. Pour de simples briques de bouteilles, tout propre, sec, du plastique non biodégradable peut être utilisé.

Les éco-briques sont-elles sûres et résistantes au feu? La sécurité est une préoccupation majeure. Les éco-briques fabriquées en milieu industriel sont soumises à des tests rigoureux. Quand le plastique est encapsulé dans une matrice cimentaire, son inflammabilité est considérablement réduite. Pour les briques entièrement en plastique, des additifs ignifuges sont souvent inclus dans la formulation. Toutes les briques écologiques commerciales doivent être testées et certifiées pour répondre aux normes de sécurité incendie des codes de construction locaux avant de pouvoir être utilisées dans la construction..

Quelle est la solidité des briques écologiques par rapport aux briques traditionnelles? La résistance varie considérablement selon la méthode de production. Une simple brique de bouteille n'est pas conçue pour des applications porteuses. Cependant, éco-briques composites produites industriellement (plastique-ciment-sable) peut être conçu pour être aussi solide que, ou même plus fort que, briques conventionnelles en terre cuite ou en béton. Résistances à la compression dépassant 20 Les MPa sont réalisables, ce qui les rend adaptés aux murs structurels.

Quelles machines sont nécessaires pour démarrer une entreprise de production de briques écologiques? Une opération à petite échelle pourrait commencer avec un broyeur et une presse hydraulique. Pour une installation industrielle sérieuse, l'équipement essentiel comprend une ligne de lavage et de séchage en plastique, un broyeur/granulateur industriel, un mélangeur à grande échelle (comme une machine à ciment ou une centrale à béton), et un rendement élevé machine de fabrication de blocs. Équipement de contrôle qualité, comme un testeur de compression, est également vital.

Les éco-briques peuvent-elles être utilisées pour construire une maison entière? Oui, mais cela dépend du type d'éco-brique et de la conception du bâtiment. Dans de nombreux projets en cours, les éco-briques sont utilisées comme remplissage dans une charpente en béton armé ou en acier, qui supporte la charge structurelle principale. Murs entièrement porteurs en matériaux certifiés, les éco-briques à haute résistance deviennent également une réalité, surtout pour les bâtiments à un étage. Il est essentiel de travailler avec des ingénieurs et de respecter les codes du bâtiment locaux..

Quel est l'impact environnemental de la production d'éco-briques? L’impact environnemental global est très positif par rapport aux alternatives. Le processus détourne les déchets plastiques des décharges ou des océans, et cela réduit la demande de matériaux vierges comme l'argile, schiste argileux, et du ciment. Alors que le processus de production lui-même consomme de l'énergie, les analyses du cycle de vie montrent généralement que le bénéfice net (grâce à la réduction des déchets et au remplacement des matériaux traditionnels à forte intensité de carbone) est significatif.

Quelles sont les performances des éco-briques en termes d’isolation? Les éco-briques offrent généralement une isolation thermique supérieure à celle du béton massif ou des briques en terre cuite.. Le plastique est un isolant naturel, donc l'incorporer dans une brique réduit le transfert de chaleur. Les éco-briques creuses sont particulièrement efficaces, car l'air emprisonné dans les vides fournit une couche supplémentaire d'isolation, ce qui peut conduire à des bâtiments plus économes en énergie nécessitant moins de chauffage et de refroidissement.

Les briques écologiques sont-elles plus chères que les briques ordinaires? Le coût peut être compétitif. Même si l'investissement en capital dans les machines peut être élevé, la matière première (déchets plastiques) est souvent gratuit voire une source de revenus (si tu es payé pour le prendre). Le prix final dépend des coûts de main d'œuvre, prix de l'énergie, et l'ampleur de l'opération. Dans de nombreuses régions, les éco-briques apparaissent comme une alternative rentable aux matériaux de construction traditionnels, en particulier pour les projets de logements abordables.

Conclusion

Le parcours de transformation des déchets en un matériau de construction précieux est un récit puissant pour notre époque.. Cela témoigne d’une capacité d’ingéniosité et d’adaptation face à des défis environnementaux redoutables.. Le processus de construction d'éco-briques à partir de déchets, lorsqu'il est élevé d'un simple métier à une science industrielle, offre une voie concrète vers une économie circulaire. C'est une discipline qui exige une synthèse de la chimie, ingénierie, et logistique, le tout guidé par une éthique de durabilité. L’utilisation de machines sophistiquées – depuis les lignes de tri automatisées jusqu’aux machines à blocs entièrement automatiques – n’est pas seulement une question d’efficacité.; c'est une question de cohérence, sécurité, et la capacité de produire un produit fiable qui peut gagner la confiance du secteur de la construction.

L'éco-brique est plus qu'un moyen astucieux de cacher le plastique. C'est une démonstration que les matériaux que nous considérions autrefois comme sans valeur possèdent une valeur inhérente qui attend d'être libérée.. En recherchant systématiquement, préparation, formation, et tester ces matériaux, nous pouvons créer des composants qui sont non seulement bénéfiques pour l'environnement, mais également structurellement solides et économiquement viables. Alors que nous cherchons à construire les villes et les communautés résilientes de demain, cette humble brique écologique témoigne de l'idée selon laquelle les fondements d'un monde plus durable pourraient bien se trouver dans les choses mêmes que nous avons jetées..

Références

Mes yeux, P. O., & Adésine, UN. (2020). Des déchets plastiques aux produits de construction: Statut, limites et perspectives d’avenir. Études de cas sur les matériaux de construction, 12, e00330.

Azévédo, UN. R. G., Cecchin, D., Tashima, M.. M., Viana, H. F. N., & Marvila, M.. T. (2022). Bilan sur la valorisation des déchets plastiques dans le secteur de la construction. Journal de recherche et de technologie des matériaux, 21, 449-462.

Mishra, G., Sahoo, S., & Panda, S. (2022). Un examen complet de l’utilisation et des performances des éco-briques. Les matériaux aujourd'hui: Procédure, 62(P6), 3326-3331.

Santé publique Angleterre (PHÉ). (2017). L'utilisation de plastiques recyclés dans la construction et d'autres applications. Publications PHE.