Abstracto

La industria de la máquina bloquera está experimentando actualmente una importante transformación., impulsado por los principios de la fabricación inteligente. Esta evolución aborda desafíos persistentes, como el aumento de los costos operativos., estrictas exigencias de calidad, y el aumento de las regulaciones medioambientales prevalecientes en 2025. Un examen de este cambio revela que la integración de tecnologías como el Internet industrial de las cosas (IIoT), inteligencia artificial (AI), robótica avanzada, y las simulaciones de gemelos digitales no son simplemente una actualización sino una redefinición fundamental de los procesos de producción. Estas tecnologías permiten la transición de modelos operativos reactivos o preventivos a sistemas predictivos y optimizados.. Aprovechando los datos en tiempo real, fabricantes de bloques de concreto, adoquines, y otras unidades de mampostería pueden alcanzar niveles de eficiencia sin precedentes, consistencia, y sostenibilidad. El análisis objetivo indica que la fabricación inteligente facilita reducciones sustanciales en el desperdicio de materiales, consumo de energía, y tiempo de inactividad de la máquina, mejorando así directamente la rentabilidad y asegurando una ventaja competitiva en un mercado global exigente.

Control de llave

- Implementar sensores IIoT para mantenimiento predictivo, Reducir el tiempo de inactividad de la máquina hasta en 50%.

- Adopte robótica avanzada para automatizar el control de calidad y el paletizado., aumento del rendimiento.

- Utilice algoritmos de IA para optimizar los diseños de mezclas de concreto en tiempo real, reducir el uso de cemento.

- Desarrolle gemelos digitales de su línea de producción para simular y perfeccionar nuevos productos virtualmente.

- Fomentar una cultura basada en datos para mejorar continuamente la eficiencia y la sostenibilidad..

- Adopte la fabricación inteligente en la industria de máquinas de bloques para garantizar la rentabilidad a largo plazo.

- Analizar moderno Líneas de producción de bloques de hormigón totalmente automáticas. para comparar las capacidades actuales.

Tabla de contenido

- Una nueva época para la fabricación de bloques

- 1. Integración del Internet industrial de las cosas (IIoT) por la supremacía predictiva

- 2. Automatización Avanzada y Robótica: De la materia prima a la paletización

- 3. IA y aprendizaje automático para la optimización de procesos y el control de calidad

- 4. Tecnología de gemelos digitales: Simular la perfección antes de la producción

- 5. Cultivar una cultura basada en datos para operaciones sostenibles y eficientes

- Preguntas frecuentes (Preguntas más frecuentes)

- Un imperativo estratégico para el crecimiento futuro

- Referencias

Una nueva época para la fabricación de bloques

El mundo de la producción de materiales de construcción está al borde del precipicio. Durante décadas, El zumbido de la máquina para fabricar bloques., La prensa rítmica de la máquina de bloques huecos., y la producción constante de la máquina bloquera de adoquines han sido los latidos familiares de la industria.. El proceso fue entendido, tangible, y en gran parte mecánico. El éxito fue una función de maquinaria duradera., mano de obra calificada, y logística eficiente. Todavía, mientras navegamos 2025, El terreno debajo de este modelo tradicional está cambiando.. Fabricantes en todo Estados Unidos, Canada, Corea del Sur, y Rusia enfrentan una confluencia de presiones que los sistemas heredados no están preparados para manejar.

Imagine la realidad diaria de un gerente de planta. Costos de materiales, particularmente para cemento y agregados de calidad, son volátiles, comiendo márgenes ya delgados. La demanda de precisión arquitectónica nunca ha sido tan alta; Los clientes ahora esperan una uniformidad de color casi perfecta., textura, y dimensiones en decenas de miles de unidades. Simultáneamente, Las regulaciones ambientales se están endureciendo., examinando todo, desde el uso del agua hasta la huella de carbono de cada bloque de hormigón. A esto se suma una persistente escasez de mano de obra calificada dispuesta a trabajar en entornos industriales exigentes., y el desafío se vuelve claro. La vieja forma de hacer las cosas., confiando en la experiencia, controles manuales, y un enfoque reactivo al mantenimiento, ya no es un camino viable hacia la prosperidad. Se ha convertido en una receta para quedarse atrás..

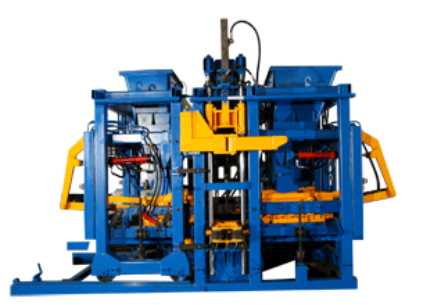

Es dentro de este crisol de desafíos donde emerge un nuevo paradigma.: Fabricación inteligente en la industria de máquinas bloqueras. No se trata simplemente de comprar un nuevo, Máquina para fabricar bloques de hormigón más rápida. Representa una integración holística de la tecnología digital en cada faceta del piso de producción.. Se trata de transformar una fábrica de un conjunto de activos mecánicos aislados en una única, cohesivo, organismo inteligente que siente, piensa, y actúa en tiempo real. Esta filosofía aprovecha un conjunto de potentes tecnologías para ir más allá de las limitaciones de la supervisión humana y la repetición mecánica..

En su núcleo, La fabricación inteligente se trata de datos.. Implica capturar grandes cantidades de información de cada etapa del proceso de fabricación del bloque: la temperatura de la mezcla., La frecuencia de vibración del molde., la presión hidráulica, el tiempo de curado y usar esos datos para tomar mejores decisiones. El objetivo es crear un sistema que no sólo esté automatizado., pero autónomo; no solo eficiente, pero optimizado; no solo productivo, pero predictivo. Esta es la promesa esencial que está atrayendo la atención de los líderes con visión de futuro de la industria.. La siguiente tabla ofrece una cruda comparación entre el enfoque tradicional y el modelo de fabricación inteligente., ilustrando el cambio fundamental en la filosofía operativa.

Mesa 1: Tradicional vs.. Fabricación inteligente en la producción de bloques

| Característica | Fabricación Tradicional | Fabricación inteligente en la industria de máquinas bloqueras |

|---|---|---|

| Estrategia de mantenimiento | Reactivo (arreglar cuando está roto) o Preventivo (programado) | Profético (Previsiones de fallos basadas en IA) |

| Control de calidad | Manual, control al azar, inspección visual subjetiva | Automatizado, 100% inspección con visión por computadora, análisis de IA |

| Control de procesos | Recetas fijas, Ajustes manuales basados en la experiencia del operador. | Dinámica, Ajustes en tiempo real a través de IA basados en datos de sensores. |

| Gestión de recursos | Uso estimado de materiales, alto potencial de desperdicio | Seguimiento preciso de materiales., agua, y energía; minimización de residuos |

| Utilización de datos | Recopilación de datos limitada, a menudo se registra manualmente en papel | Recopilación integral de datos IIoT, análisis de la nube, conocimientos prácticos |

| Rol del operador | Trabajo manual, operación de la máquina, solución de problemas | Supervisión del sistema, análisis de datos, toma de decisiones estratégicas |

| Flexibilidad | Difícil y costoso cambiar líneas de productos o diseños. | Ágil, Cambios rápidos facilitados por gemelos digitales y robótica. |

Esta transformación no está lejos, visión futurista. esta sucediendo ahora. Las empresas que producen de todo, desde simples bloques de hormigón hasta complejos adoquines arquitectónicos están empezando a ver retornos tangibles de sus inversiones en tecnologías inteligentes.. Están siendo testigos de reducciones espectaculares en el tiempo de inactividad no planificado., Reducciones significativas en el desperdicio de material., y un nivel de calidad y consistencia del producto que antes era inalcanzable. Para fabricantes en mercados competitivos como América del Norte y economías tecnológicamente avanzadas como Corea del Sur., La adopción de los principios de la fabricación inteligente se está convirtiendo rápidamente en el factor definitivo que separa a los líderes del mercado de sus seguidores.. El viaje implica una aplicación estratégica de objetivos específicos., Metodologías probadas que abordan directamente los desafíos centrales de la producción moderna de bloques..

1. Integración del Internet industrial de las cosas (IIoT) por la supremacía predictiva

El concepto de Internet industrial de las cosas., o IIoT, forma el propio sistema nervioso de la fabricación inteligente. sin eso, el "inteligente" La fábrica permanece ciega y entumecida.. En el contexto de la industria de máquinas bloqueras, IIoT se refiere a la red de sensores interconectados, actuadores, y software integrado dentro de la propia maquinaria, desde los contenedores de agregados hasta la estación de cubos final. Estos dispositivos recopilan y transmiten continuamente datos sobre el estado y el rendimiento de cada componente.. Este flujo constante de información es la materia prima a partir de la cual se forja la inteligencia operativa..

Del mantenimiento reactivo al predictivo

Históricamente, El mantenimiento en una planta de producción de bloques ha seguido uno de dos caminos.. La primera, y más común, es mantenimiento reactivo: un motor crítico se quema, una línea hidráulica estalla, o falla un vibrador, y toda la línea de producción se detiene hasta que un técnico puede diagnosticar y solucionar el problema. Los costos de este tiempo de inactividad no planificado son inmensos, Abarcando no sólo la reparación en sí sino también la pérdida de producción., trabajo desperdiciado, y posibles sanciones contractuales por pedidos retrasados. El segundo camino es el mantenimiento preventivo., un enfoque más disciplinado que implica paradas programadas para reemplazar piezas y equipos de servicio en función de intervalos de tiempo fijos o ciclos de uso. Aunque es superior a un modelo puramente reactivo, El mantenimiento preventivo suele ser ineficiente.. Las piezas se reemplazan con frecuencia mientras todavía les queda una vida operativa significativa., generando gastos innecesarios. En cambio, un componente puede fallar antes de su reemplazo programado, lo que lleva a un costoso tiempo de inactividad no planificado.

Fabricación inteligente en la industria de máquinas bloqueras introduce un modelo mucho más sofisticado y rentable: mantenimiento predictivo. How does a sensor on a Cement machine's mixer gearbox translate to a healthier bottom line? Imagina un pequeño, sensor de vibración económico acoplado al motor. En funcionamiento normal, registra una firma vibratoria consistente. Más de semanas de funcionamiento, sin embargo, un rodamiento dentro de la caja de cambios comienza a desgastarse. este desgaste, imperceptible para el oído humano, Crea un cambio sutil en el patrón de vibración.. Una plataforma IIoT, impulsado por algoritmos de aprendizaje automático, detecta esta desviación de la línea base. Reconoce la firma como un indicador temprano de falla del rodamiento y genera automáticamente una orden de trabajo., alertar al equipo de mantenimiento que el componente está 85% probable que fracase en los próximos 72 horas de operación. Luego, el equipo puede programar el reemplazo durante un cambio planificado., ordenar la pieza específica con anticipación y evitar cualquier interrupción en la producción.

Este es el poder de la supremacía predictiva. Transforma el mantenimiento de una fuente de costos e interrupciones a una estrategia estratégica., función basada en datos. El retorno de la inversión es claro y multifacético:

- Reducción drástica del tiempo de inactividad no planificado: Los estudios en todos los sectores manufactureros han demostrado que el mantenimiento predictivo puede reducir el tiempo de inactividad al 30-50% y averías de hasta 70% (Deloitte, 2022). Para una línea de máquinas para fabricar bloques de gran volumen, esto se traduce directamente en miles de bloques adicionales producidos por mes.

- Inventario de repuestos optimizado: En lugar de almacenar un vasto y costoso inventario de piezas "por si acaso"," las plantas pueden pasar a un modelo justo a tiempo, ordenar componentes solo cuando los datos indiquen que serán necesarios pronto.

- Mayor vida útil de los activos: Abordando problemas menores antes de que se conviertan en fallas mayores., la vida operativa general de costosos bienes de capital como la prensa principal, unidades de potencia hidráulica, y mezcladores se extiende.

El ecosistema de sensores de una máquina de bloques inteligente

Para alcanzar este nivel de conocimiento, Se implementa un conjunto completo de sensores en toda la línea de producción.. En una moderna máquina bloquera totalmente automática, uno podría encontrar:

- Sensores de vibración: Adjunto a motores, cajas de cambios, y mesas vibratorias para detectar desequilibrios, desgaste del rodamiento, y tensión estructural.

- Sensores térmicos (Infrarrojo): Monitoreo de gabinetes eléctricos para detectar conexiones sobrecalentadas., Temperaturas del fluido hidráulico para evitar la degradación., y temperaturas del horno de curado para mayor consistencia..

- Sensores de presión: Integrado en sistemas hidráulicos para monitorear fugas., ineficiencias de la bomba, y asegurar una presión de apisonamiento constante para una densidad uniforme del bloque.

- Sensores Acústicos: Escuchar cambios en el sonido de la maquinaria que podrían indicar desalineación o fatiga de los componentes..

- Sensores de humedad: Colocado en contenedores de agregados y dentro de la hormigonera para proporcionar datos en tiempo real sobre el contenido de agua de las materias primas., permitiendo ajustes precisos a la mezcla.

- Sensores de posición: Seguimiento de la ubicación exacta y la velocidad de las cintas transportadoras, brazos robóticos, y elevadores de paletas para garantizar un funcionamiento sincronizado y evitar colisiones.

Estos datos luego se procesan. Algún análisis inicial podría realizarse en el "borde", es decir, en una pequeña computadora ubicada directamente en la máquina, para permitir ajustes instantáneos. La mayor parte de los datos, sin embargo, normalmente se transmite a una plataforma basada en la nube. Aquí, potentes herramientas analíticas y modelos de aprendizaje automático pueden analizar tendencias a largo plazo, comparar el rendimiento de varias máquinas o plantas, y perfeccionar los algoritmos predictivos con el tiempo. Es este bucle continuo de recopilación de datos, análisis, y acción que impulsa la mejora incesante central a la filosofía de Fabricación inteligente en la industria de máquinas bloqueras.

2. Automatización Avanzada y Robótica: De la materia prima a la paletización

Si bien la automatización ha sido parte de la industria de las máquinas bloqueras durante años, el "inteligente" La fábrica lo lleva a un nuevo nivel.. La automatización tradicional a menudo implica lineal, Tareas repetitivas gobernadas por temporizadores e interruptores de límite simples.. Automatización avanzada, en contraste, es adaptativo, flexible, e integrado, A menudo incorporan robótica y visión artificial para realizar tareas que antes requerían destreza y juicio humanos.. This leap forward directly addresses the industry's challenges with labor costs, seguridad de los trabajadores, y la demanda de mayor rendimiento y consistencia.

La fuerza laboral robótica

En unas instalaciones de última generación, El viaje de un bloque de hormigón es una danza altamente coreografiada de sistemas automatizados.. Comienza con la planta dosificadora automatizada., donde el sistema impulsado por IIoT pesa las cantidades precisas de cemento, arena, agregar, y agua para la máquina para fabricar bloques de hormigón.. Luego, la mezcla se transporta a través de un transportador automatizado a la máquina principal.. Aquí, lo tradicional, El proceso de cambio de moldes que requiere mucha mano de obra, una tarea que podría llevar horas y plantear importantes riesgos de seguridad, ahora se realiza mediante un brazo robótico.. Guiado por el cronograma de producción del MES central., el robot puede recuperar el molde correcto del almacenamiento, desatornilla el viejo, y posicionar con precisión el nuevo en cuestión de minutos. Esta capacidad por sí sola transforma la economía de producir pequeñas, lotes personalizados de adoquines o bloques arquitectónicos.

Una vez prensados y desmoldados los bloques, la siguiente etapa de automatización avanzada toma el relevo: control de calidad. En lugar de que un trabajador inspeccione visualmente algunos bloques de cada palet, un sistema de visión por computadora escanea cada bloque a medida que sale de la línea. Una cámara de alta resolución, junto con iluminación especializada, captura una imagen de cada unidad. Luego, un algoritmo de IA analiza esta imagen en milisegundos., comprobando:

- Precisión dimensional: ¿Está el bloque dentro de la longitud especificada?, ancho, y tolerancias de altura?

- Defectos superficiales: ¿Hay grietas?, papas fritas, o imperfecciones?

- Consistencia del color: Para adoquines de colores, ¿El tono y la distribución del pigmento coinciden con la muestra maestra??

Cualquier bloque que no cumpla con los estrictos, Los parámetros predefinidos se rechazan automáticamente y se desvían a una corriente de reciclaje mediante un pequeño brazo robótico o un empujador neumático.. Esto garantiza que solo lleguen al cliente productos perfectos., virtually eliminating returns and enhancing the manufacturer's reputation for quality.

La etapa final es paletizado y curado.. Los bloques aprobados se transportan a una estación de cubos donde un brazo robótico más grande, capaz de manejar cientos de libras, los apila suavemente en la configuración precisa requerida para un transporte estable y un curado eficiente. El robot puede ajustar el patrón de apilamiento según el tipo y tamaño del bloque.. Estos "verdes" Luego, los cubos son transportados por un vehículo guiado automáticamente. (AGV) o un sistema de dedos en el horno de curado. El sistema rastrea cada palet, asegurando que reciba el tiempo de curado exacto y las condiciones ambientales requeridas, antes de trasladarlo al patio para su almacenamiento.

Comparación de modelos operativos

Las ventajas de este enfoque altamente automatizado se hacen evidentes en comparación con sistemas menos avanzados.. La siguiente tabla desglosa las diferencias clave en una línea de producción típica de máquina bloquera de adoquines..

Mesa 2: Comparación de niveles de automatización en la producción de adoquines

| Etapa operativa | Operación manual/semiautomática | Totalmente automatizado (Fabricación inteligente) Operación |

|---|---|---|

| Cambio de molde | 1-2 horas; requiere varios trabajadores; alto riesgo de lesión. | 5-10 minutos; realizado por un solo robot; riesgo mínimo. |

| Inspección de calidad | Inspección manual al azar; inconsistente; <5% de productos inspeccionados. | 100% inspección mediante visión por computadora; objetivo y consistente. |

| Manejo de rechazos | Eliminación manual de bloques defectuosos.; lento; puede ser perdido. | Rechazo y desvío automatizados; instantáneo. |

| paletizado (cubos) | Apilamiento manual o semiautomático; trabajo duro; riesgo de lesión. | Cubicación robótica; preciso y rápido; opera 24/7. |

| Velocidad de producción | Limitado por la velocidad y resistencia de los operadores humanos.. | Alto rendimiento constante, limitado sólo por el tiempo del ciclo de la máquina. |

| Requisito laboral | Alto; Se necesitan múltiples operadores para la producción., control de calidad, y manipulación de materiales. | Bajo; los operadores pasan a roles de supervisión, gestionando el sistema. |

Las implicaciones para las empresas en mercados con altos costos laborales como Estados Unidos y Canadá son profundas.. La automatización avanzada no significa necesariamente eliminar puestos de trabajo, sino más bien, los redefine. El físicamente exigente, repetitivo, y a menudo se asignan tareas peligrosas a las máquinas. Los trabajadores humanos son elevados a roles más valiosos: supervisores del sistema, Técnicos de mantenimiento de los sistemas robóticos., y analistas de datos que interpretan la información generada por la fábrica inteligente. Esto crea un ambiente más seguro, ambiente de trabajo más atractivo y ayuda a resolver la escasez de mano de obra calificada. Para un dueño de negocio, significa una más confiable, previsible, operación altamente productiva que puede funcionar 24/7 con mínima intervención humana directa, Maximizar el retorno de la inversión de capital en la máquina de bloques huecos u otros equipos de producción..

3. IA y aprendizaje automático para la optimización de procesos y el control de calidad

Si IIoT es el sistema nervioso y la robótica es el músculo de la fábrica inteligente, luego inteligencia artificial (AI) y aprendizaje automático (ml) constituyen su cerebro. Estas tecnologías proporcionan el poder cognitivo para analizar el torrente de datos de los sensores y hacer que sean inteligentes., Decisiones autónomas que optimizan todo el proceso productivo.. En la industria de máquinas bloqueras, La aplicación de AI/ML está yendo más allá de los conceptos teóricos y ahora está entregando resultados concretos., resultados medibles en ahorro de material, eficiencia energética, y calidad del producto.

La mezcla de hormigón autooptimizada

La calidad de un bloque de hormigón está determinada fundamentalmente por la calidad de la mezcla de hormigón.. Tradicionalmente, Los diseños de mezcla son fórmulas estáticas desarrolladas en un laboratorio.. Una receta podría requerir un peso específico de cemento., arena, agregar, y un volumen preciso de agua. en el mundo real, sin embargo, las condiciones nunca son estáticas. El contenido de humedad de la arena puede variar según el clima., La temperatura ambiente y la humedad en la fábrica cambian a lo largo del día., y las propiedades químicas del cemento pueden tener ligeras variaciones de un lote a otro. Un operador experimentado podría realizar ajustes intuitivos, agregando un poco más de agua aquí o un poco más de agregado allá, pero este enfoque es subjetivo e inconsistente.

Aquí es donde sobresale la IA. Un modelo de aprendizaje automático se puede entrenar con datos históricos, Correlacionar miles de puntos de datos: propiedades de los materiales de entrada., lecturas del sensor del mezclador (esfuerzo de torsión, la temperatura), y la resistencia final probada de los bloques curados.. El modelo aprende el complejo., relaciones no lineales entre todas estas variables.

En un entorno de producción en vivo, el sistema funciona de la siguiente manera:

- Ingestión de datos: Los sensores de humedad en las tolvas de arena y agregados envían datos del contenido de agua en tiempo real a la IA. Los sensores de temperatura y humedad en la planta proporcionan las condiciones ambientales..

- Análisis de IA: El modelo de IA toma estas entradas y las compara con las características de salida deseadas para el bloque. (P.EJ., una resistencia a la compresión requerida de 30 MPa). Calcula instantáneamente los ajustes óptimos necesarios para el lote actual.

- Acción Autónoma: La IA envía un comando al sistema de procesamiento por lotes automatizado, reduciendo ligeramente la cantidad de agua agregada para compensar la arena húmeda, o aumentar minuciosamente la relación cemento-agregado para contrarrestar los efectos de una mañana fría.

Todo este proceso ocurre en segundos., para cada lote, sin ninguna intervención humana. Los resultados son transformadores.

- Ahorro de materiales: El sistema puede funcionar consistentemente más cerca de los requisitos mínimos de material necesarios para lograr la resistencia objetivo.. Esto es particularmente significativo para el cemento., Cuál es el componente más caro y con mayor emisión de carbono de la mezcla.. Incluso un 1-2% reduction in cement usage across a year's production can lead to enormous cost savings.

- Consistencia inquebrantable: La IA elimina la variabilidad introducida por diferentes operadores en diferentes turnos. Cada bloque producido tiene una probabilidad mucho mayor de ser dimensional y estructuralmente idéntico al anterior..

- Producción adaptativa: El sistema puede adaptarse automáticamente a los cambios en las materias primas.. Si un nuevo envío de agregado tiene una distribución de tamaño diferente, la IA puede aprender sus propiedades y ajustar el diseño de la mezcla en consecuencia, reduciendo la necesidad de pruebas de recalibración extensas y costosas.

Más allá de lo visible: Garantía de calidad impulsada por IA

El uso de la IA en el control de calidad va mucho más allá de los sistemas de visión por ordenador mencionados anteriormente.. Si bien esos sistemas son excelentes para detectar defectos a nivel de superficie, other critical properties of a Concrete block making machine's output are invisible. El más importante de ellos es la integridad estructural interna.. Microfisuras, vacíos, o áreas de baja densidad pueden comprometer la resistencia y durabilidad de un bloque, sin embargo, son imposibles de ver.

Avanzado Fabricación inteligente en la industria de máquinas bloqueras emplea métodos de prueba no destructivos integrados con IA. Por ejemplo, Se puede utilizar un sensor ultrasónico para enviar ondas sonoras a través de un bloque cuando sale de la línea.. La forma en que estas ondas viajan a través de la estructura interna y se reflejan en ella crea una firma única.. Se puede entrenar un modelo de IA para que reconozca la firma de un perfecto, bloque de alta densidad versus uno con fallas internas.

Esto permite un nivel de garantía de calidad que antes solo era posible mediante pruebas destructivas. (Triturar una pequeña muestra de bloques en un laboratorio.). Al verificar la integridad interna de un porcentaje mucho mayor de bloques, o incluso 100% de ellos: un fabricante puede garantizar un producto de mayor calidad. Este es un poderoso punto de venta., especialmente para proyectos de arquitectura o ingeniería de alta especificación donde el rendimiento estructural es primordial. Este profundo nivel de control de calidad, aplicado a una sofisticada máquina de cemento, Garantiza que cada producto que sale de fábrica cumpla no sólo con los estándares estéticos sino también con los requisitos de ingeniería más rigurosos.. Explorando las opciones para máquinas automáticas avanzadas para fabricar bloques muestra cómo estos sistemas de calidad integrados se están convirtiendo en una característica estándar.

4. Tecnología de gemelos digitales: Simular la perfección antes de la producción

Entre las herramientas más avanzadas y potentes del arsenal de fabricación inteligente se encuentra el gemelo digital.. Un gemelo digital es mucho más que un simple modelo 3D o una simulación; es una dinámica, réplica virtual de un activo físico, proceso, o sistema completo que se actualiza continuamente con datos del mundo real de su contraparte física. En la industria de máquinas bloqueras, esto significa crear una vida, modelo virtual respirable de su máquina para fabricar bloques, Su línea de máquinas para adoquines, o incluso toda tu fábrica. Esta representación virtual permite a los fabricantes probar, predecir, y optimizar en el ámbito digital antes de comprometer recursos costosos en el mundo físico.

El campo de pruebas virtual

Imagine un escenario donde un cliente de arquitectura solicita un nuevo, Diseño de adoquín complejo con características entrelazadas únicas y una mezcla multicolor.. En una configuración tradicional, el proceso para cumplir con esta solicitud sería largo y costoso. Implicaría:

- Diseño y fabricación de un nuevo molde físico., un proceso que puede llevar semanas y costar miles de dólares.

- Ejecución de numerosos lotes de prueba en la máquina bloquera de adoquines real, experimentando con diferentes diseños de mezcla, ajustes de vibración, y tiempos de curado para lograr el aspecto y la fuerza deseados..

- Cada lote de prueba consume materias primas., energía, y valioso tiempo de producción en la máquina. Si el diseño inicial del molde es defectuoso, Es posible que sea necesario modificarlo físicamente o rehacerlo por completo., comenzando el proceso de nuevo.

Con tecnología de gemelo digital, el enfoque es radicalmente diferente. El ingeniero crea primero un modelo virtual de la nueva extendedora y el molde correspondiente.. Este molde virtual se inserta luego en el gemelo digital de la máquina bloquera Paver.. Luego, el ingeniero puede ejecutar cientos de ciclos de producción virtuales en cuestión de horas., no semanas. Dentro de este entorno virtual, ellos pueden:

- Simular el flujo de materiales: ¿Cómo llenará la mezcla de hormigón los intrincados rincones del nuevo diseño del molde?? ¿Habrá bolsas de aire??

- Optimizar los parámetros de la máquina: What is the ideal vibration frequency and duration to achieve maximum compaction without damaging the paver's delicate features? ¿Cuál es la presión hidráulica óptima??

- Predecir las propiedades del producto: Basado en el proceso simulado., El gemelo digital puede predecir la resistencia a la compresión final., densidad, e incluso la textura de la superficie del adoquín virtual.

- Refinar el diseño: Si la simulación revela un defecto, por ejemplo, un punto débil en el mecanismo de enclavamiento: el ingeniero puede modificar el diseño del molde virtual y volver a ejecutar la simulación al instante.

Sólo cuando se ha perfeccionado todo el proceso en el mundo virtual se da la orden de fabricar el molde físico.. El resultado es un ciclo de investigación y desarrollo dramáticamente comprimido., una reducción significativa del desperdicio de material debido a lotes de prueba fallidos, y una probabilidad mucho mayor de que la primera producción física sea exitosa. Esta agilidad permite a los fabricantes responder mejor a los pedidos personalizados y a las tendencias del mercado., una ventaja competitiva clave.

An Operator's Flight Simulator

Otra poderosa aplicación de los gemelos digitales es la formación de operadores.. Un moderno, La línea de máquinas de bloques huecos totalmente automatizada es un sistema complejo. Capacitar a nuevos operadores en equipos activos puede ser arriesgado; un error podría provocar daños en el equipo o un incidente de seguridad. Un gemelo digital proporciona un entorno de formación seguro y realista.

Los nuevos empleados pueden interactuar con una réplica virtual del panel de control, aprender a iniciar y detener la línea, responder a las alarmas, y gestionar el flujo de producción. El sistema puede simular varios escenarios de falla: un transportador atascado, una falla del sensor, una caída de presión hidráulica y capacitar al operador para que siga los procedimientos correctos de diagnóstico y recuperación. Esto es análogo a cómo entrenan los pilotos en un simulador de vuelo.. Pueden practicar el manejo de emergencias en un entorno libre de consecuencias., asegurándose de que estén completamente preparados antes de tocar los controles del avión real, o en este caso, la línea de producción multimillonaria. Esto conduce a una fuerza laboral más segura y competente., reduce el riesgo de costosos errores del operador, y acelera el proceso de incorporación de nuevos empleados.

La implementación de Fabricación inteligente en la industria de máquinas bloqueras a través de gemelos digitales representa un cambio profundo de una "construcción y prueba" a un "simulado y perfecto" filosofía. Permite un nivel de previsión y optimización que es simplemente imposible con sistemas físicos únicamente., Impulsar la innovación y al mismo tiempo mitigar el riesgo..

5. Cultivar una cultura basada en datos para operaciones sostenibles y eficientes

La implementación exitosa de Fabricación inteligente en la industria de máquinas bloqueras no es únicamente un esfuerzo tecnológico. Los sensores más avanzados, robots, y los algoritmos de IA son de poco valor si la propia organización no evoluciona para aprovechar los conocimientos que proporcionan. la final, y quizás lo más fundamental, Una forma comprobada de aumentar el retorno de la inversión es cultivar una cultura basada en datos.. Esto significa cambiar la base de la toma de decisiones en todos los niveles (desde la planta hasta la suite ejecutiva) de la intuición y los precedentes históricos a la evidencia empírica y los datos en tiempo real.. Esta transformación cultural es la clave para desbloquear todo el potencial de las tecnologías inteligentes para la sostenibilidad y rentabilidad a largo plazo..

El papel central de la integración de MES y ERP

En el corazón de una operación basada en datos se encuentran dos plataformas de software clave: el sistema de ejecución de fabricación (MES) y la planificación de recursos empresariales (ERP) sistema.

- El ERP es el sistema central de negocios, gestionar funciones como las finanzas, órdenes de venta, obtención, e inventario. Sabe qué es necesario producir y cuándo..

- El MES es el puente entre el ERP y la planta. Toma las órdenes de producción del ERP y las traduce en instrucciones específicas para la máquina bloquera totalmente automática.. También recopila datos de producción en tiempo real de los sensores IIoT..

En una fábrica inteligente, Estos dos sistemas están perfectamente integrados.. Cuando una orden de venta para 50,000 Los bloques huecos se introducen en el ERP., genera automáticamente una orden de producción en el MES. Luego, el MES programa el procesamiento en la máquina de bloques huecos adecuada., asegurar que el molde correcto esté listo y que las materias primas requeridas estén disponibles. A medida que se producen los bloques, El MES recopila datos sobre cada aspecto de la carrera.: tiempos de ciclo, número de unidades producidas, número de rechazos, y consumo de materiales y energía. Esta información luego se envía al ERP en tiempo real..

Esto crea una transparencia, Vista de extremo a extremo de toda la operación.. Un gerente de producción puede mirar un panel en su tableta y ver el estado exacto de cada pedido., la eficiencia operativa actual de cada máquina, y cualquier problema de mantenimiento emergente. Un contador puede ver el costo preciso de los bienes vendidos para una producción específica., basado en los materiales y la energía reales consumidos, no solo una estimación.

Datos para la sostenibilidad y la reducción de costes

Este nivel granular de datos es una herramienta poderosa para impulsar iniciativas de sostenibilidad que también tienen un impacto positivo directo en el resultado final.. Considere el consumo de energía. Es posible que una planta tradicional solo vea su consumo total de electricidad en una factura de servicios públicos mensual.. En una fábrica inteligente, Los contadores de energía están conectados a máquinas individuales e integrados en el MES.. El sistema puede calcular la energía consumida por bloque producido..

Con estos datos, Los gerentes pueden hacer y responder preguntas críticas.:

- ¿La prensa principal de la máquina para fabricar bloques de hormigón está utilizando más energía este mes que el pasado?? Esto podría ser una señal temprana de un problema mecánico..

- ¿Cuál de nuestras dos líneas de máquinas adoquines es más eficiente energéticamente?? Por qué? ¿Podemos aplicar los aprendizajes de la línea más eficiente a la otra??

- ¿Podemos cambiar algunos procesos que consumen mucha energía?, como hacer funcionar los mezcladores, a horas de menor actividad cuando las tarifas eléctricas son más bajas?

El mismo principio se aplica al uso de materiales.. Seguimiento preciso del consumo de cemento, agregados, y agua frente al número de bloques buenos producidos, el sistema puede calcular un rendimiento en tiempo real. Si el rendimiento baja, it's an immediate indicator of a problem—perhaps an issue with the mix design, un aumento en los bloques rechazados, o una fuga en una línea de agua. Esto permite al equipo abordar rápidamente la causa raíz del desperdicio., en lugar de descubrirlo semanas después durante un recuento de inventario manual.

En mercados como Corea del Sur y Canadá, donde las regulaciones ambientales son estrictas y los impuestos al carbono son una realidad, estas capacidades no se refieren sólo a ahorros de costos; se trata de mantener una licencia para operar. Ser capaz de demostrar una mejora continua en la eficiencia energética y la reducción de residuos con datos verificables se convierte en una importante ventaja competitiva y regulatoria.. Cultivar esta cultura basada en datos, donde cada empleado tiene el poder de utilizar la información para mejorar su parte del proceso, es lo que realmente solidifica las ganancias de invertir en el hardware de la fabricación inteligente. Garantiza que el proceso de mejora sea continuo y que el retorno de la inversión no sea un evento único., pero un sostenido, beneficio a largo plazo.

Preguntas frecuentes (Preguntas más frecuentes)

¿Cuál es la inversión inicial típica para la transición a una configuración de fabricación inteligente??

La inversión inicial puede variar ampliamente dependiendo de la escala de la operación y el nivel de automatización deseado.. Una actualización a pequeña escala, como agregar sensores IIoT y una plataforma de mantenimiento predictivo a una máquina de fabricación de bloques existente, podría estar en las decenas de miles de dólares. Un proyecto totalmente nuevo a gran escala que implica una nueva máquina bloquera totalmente automática con robótica, AI, y un gemelo digital podría representar una inversión multimillonaria. A menudo se aborda en fases., comenzando con áreas que prometen el mayor retorno de la inversión inmediato, como mantenimiento y control de calidad.

¿Necesitamos contratar un equipo de científicos de datos para administrar una fábrica inteligente??

No necesariamente, especialmente en las etapas iniciales. Las plataformas modernas de fabricación inteligente están diseñadas con paneles fáciles de usar e interfaces intuitivas.. Los modelos de inteligencia artificial y aprendizaje automático a menudo se ejecutan en segundo plano., Proporcionar alertas y recomendaciones claras en lugar de datos sin procesar.. El objetivo es empoderar al personal existente: los gerentes de planta., tecnicos de mantenimiento, y personal de control de calidad, para tomar mejores decisiones con datos. Si bien tener una persona conocedora de datos en el equipo es una ventaja, los proveedores de tecnología, como Zenith o Lontto, a menudo proporcionan el apoyo y la formación necesarios (Zenithbrickmachine.com, 2024; Block-machine.net, 2022).

¿Qué tan seguros son los datos recopilados de nuestras máquinas?, especially if it's stored in the cloud?

La seguridad de los datos es una preocupación primordial en la fabricación inteligente. Los proveedores de IIoT y plataformas en la nube de buena reputación utilizan, protocolos de seguridad multicapa, incluido el cifrado de extremo a extremo para datos en tránsito y en reposo, controles de acceso seguros, y auditorías de seguridad periódicas. Para operaciones altamente sensibles, También son posibles soluciones híbridas., donde los datos críticos se procesan en las instalaciones ("en el borde") y solo se envían a la nube datos anonimizados o resumidos para análisis de tendencias a largo plazo.

¿Se pueden aplicar los principios de fabricación inteligente a las máquinas de fabricación de bloques más antiguas??

Sí, absolutamente. Esto se conoce como "brownfield"" implementación. Muchas máquinas antiguas, mientras que mecánicamente suena, carecen de controles y conectividad modernos. Se pueden actualizar con un conjunto de sensores IIoT, nuevos controladores PLC, y paneles HMI. Esta puede ser una forma muy rentable de obtener muchos de los beneficios de la fabricación inteligente., como mantenimiento predictivo y monitoreo del rendimiento en tiempo real, sin reemplazar toda la línea de producción.

¿Cuál es el plazo realista para ver el retorno de la inversión? (ROI)?

El plazo de retorno de la inversión depende del proyecto específico y de los indicadores clave de rendimiento a los que se dirige.. Para un proyecto de mantenimiento predictivo, el retorno de la inversión a menudo se puede ver dentro 12 a 18 meses, Impulsado por reducciones en el tiempo de inactividad y los costos de mantenimiento.. Para un proyecto centrado en el ahorro de materiales a través de diseños de mezclas optimizados por IA, el retorno de la inversión puede ser aún más rápido, especialmente con los precios volátiles del cemento. Un proyecto de automatización a gran escala tiene un horizonte de retorno de la inversión más largo, típicamente 3 a 5 años, pero ofrece los beneficios más significativos a largo plazo en términos de reducción de costos laborales., seguridad, y mayor rendimiento.

¿Cómo ayuda la fabricación inteligente a producir diferentes tipos de bloques??

La fabricación inteligente mejora significativamente la flexibilidad de la producción. Los gemelos digitales permiten realizar pruebas virtuales rápidas de nuevos diseños para una máquina bloquera de adoquines o una máquina bloquera hueca. Los sistemas robóticos de cambio de moldes pueden reducir el tiempo de cambio entre diferentes tipos de bloques de horas a minutos. Un MES impulsado por IA puede ajustar sin problemas los parámetros de la máquina y mezclar diseños para diferentes productos, haciendo económicamente viable producir más pequeños, lotes más personalizados para satisfacer las diversas demandas del mercado.

¿Qué habilidades debería desarrollar mi equipo para prepararse para esta transición??

La atención debería centrarse en mejorar las capacidades de la fuerza laboral existente. Los técnicos mecánicos necesitarán formación en electrónica y software de sistemas robóticos.. Los operadores pasarán del trabajo manual al monitoreo del sistema, que requieren habilidades para interpretar datos de paneles HMI. Una comprensión básica del análisis de datos y una mentalidad de resolución de problemas se vuelven más valiosas que la fuerza física.. Invertir en programas de formación junto con la tecnología es un factor clave para el éxito.

Un imperativo estratégico para el crecimiento futuro

El viaje hacia Fabricación inteligente en la industria de máquinas bloqueras no es una mera actualización tecnológica; representa una reorientación estratégica fundamental. Es una respuesta a la compleja situación económica, ambiental, y presiones sociales que definen el panorama industrial de 2025. Los cinco pilares discutidos: IIoT para el mantenimiento predictivo, robótica avanzada para la automatización, IA para la optimización de procesos, gemelos digitales para la creación de prototipos virtuales, y el cultivo de una cultura basada en datos, no son soluciones independientes sino componentes interconectados de un solo, estrategia cohesiva. Juntos, Permiten un nivel de excelencia operativa que era inimaginable con los métodos tradicionales..

Para fabricantes de todas las escalas., desde aquellos que operan una única máquina para fabricar bloques de hormigón hasta aquellos que gestionan instalaciones de producción multinacionales, La pregunta ya no es si deberían adoptar estos principios., pero como y cuando. La transición requiere una planificación cuidadosa, un enfoque gradual, y el compromiso de mejorar las capacidades de la fuerza laboral. Todavía, la evidencia es clara: las recompensas son sustanciales y sostenidas. La capacidad de predecir fallas antes de que sucedan., para garantizar la calidad de cada bloque, para minimizar el desperdicio, y adaptarse rápidamente a las demandas del mercado son las características distintivas de una empresa manufacturera resistente y próspera. Abrazar esta evolución es la acción más decisiva que puede tomar una empresa para asegurar su competitividad, rentabilidad, y relevancia para las próximas décadas.

Referencias

Deloitte. (2022). Mantenimiento predictivo. La próxima frontera en excelencia operativa industrial. Perspectivas de Deloitte.

Maquinaria HAWEN. (2025, Mayo 10). Cómo realizar el mantenimiento general de la máquina fabricadora de bloques de hormigón.? Hawenblockmachine.com. https://www.hawenblockmachine.com/automatic_concrete_brick_machine_blog/1380.html

Maquinaria de alta frecuencia. (2025, Mayo 12). Un cliente nigeriano visita una fábrica de maquinaria HF y forma una asociación estratégica. Cdn.hfblockmachine.com. https://cdn.hfblockmachine.com/NewsDetail/Nigerian-Customer-Visits-HF-Machinery-Factory.html

Grupo Lontto Co., Limitado. (2022). Bloquear & proveedor de máquinas para fabricar ladrillos. Block-machine.net.

PricewaterhouseCoopers. (2020). La ventaja del gemelo digital: Un nuevo paradigma para la gestión de activos de por vida. PwC.

Máquina REIT. (2025, Abril 29). Máquina para fabricar bloques de hormigón completamente automática. Reitmachine.com. https://www.reitmachine.com/product-category/automatic-block-making-machine/

sharma, r., Jabbour, C. j. DO., & Jabbour, A. B. L. (2021). Fabricación e industria sostenibles 4.0: un análisis de la literatura existente y una perspectiva futurista. Planificación de la producción & Control, 32(14), 1205-1221.

siemens. (2023). Sistema de ejecución de fabricación (MES). Software de industrias digitales Siemens.

Foro Económico Mundial. (2021). La red mundial de faros: Cuatro turnos duraderos para un gran reinicio en la fabricación. https://www.weforum.org/whitepapers/global-lighthouse-network-four-durable-shifts-for-a-great-reset-in-manufacturing/

Zenith Maschinenfabrik GmbH. (2024, Septiembre 20). Máquina automática para fabricar bloques de hormigón. Zenithbrickmachine.com.