Abstrakt

Die Entwicklung der Betonproduktion ist durch einen entscheidenden Wandel von manuellen Vorgängen hin zu hochentwickelter Automatisierung gekennzeichnet. Diese Analyse untersucht die Kernprinzipien und praktischen Auswirkungen einer fortschrittlichen Batching -Anlageautomatisierung, ein technologisches Paradigma, das die Herstellung von Betonprodukten verändert. Es untersucht die Integration von Schlüsseltechnologien wie speicherprogrammierbaren Steuerungen (SPS), Mensch-Maschine-Schnittstellen (HMIs), Präzise gravimetrische Wägesysteme, Echtzeit-Feuchtigkeitssensoren, und umfassende Überwachungskontrolle und Datenerfassung (SCADA) Systeme. Die Untersuchung erstreckt sich auf die wachsende Rolle des Internets der Dinge (IoT) und cloudbasierte Analysen zur Ermöglichung von Fernverwaltung und vorausschauender Wartung. Das Ziel besteht darin, aufzuklären, wie diese automatisierten Systeme über die einfache Mechanisierung hinausgehen und ein datenreiches System schaffen, selbstkorrigierende Umgebung. Dies führt zu einer hervorragenden Materialkonsistenz, eine deutliche Reduzierung des Betriebsabfalls, verbesserte Produktionseffizienz, und eine nachweisbare Kapitalrendite, Etablierung eines neuen Maßstabs für Qualität und Zuverlässigkeit in der Betonindustrie 2025.

Key Takeaways

- Integrieren Sie SPS- und HMI-Systeme, um die Steuerung zu zentralisieren und Bedienerfehler zu minimieren.

- Nutzen Sie automatisierte Wiegesysteme, um präzise und wiederholbare Mischungsentwürfe zu gewährleisten.

- Implementieren Sie Feuchtigkeitssensoren, um den Wassergehalt automatisch für optimale Festigkeit anzupassen.

- Nutzen Sie SCADA für die Datenprotokollierung, Qualitätssicherung, und Prozessoptimierung.

- Nutzen Sie IoT für Fernüberwachung und vorausschauende Wartung, Reduzierung der Anlagenstillstandszeiten.

- Reduzieren Sie Materialverschwendung und verbessern Sie die Konsistenz durch fortschrittliche Automatisierung der Mischanlage.

- Steigern Sie die Gesamteffizienz und Rentabilität der Anlage durch die Umstellung auf automatisierte Prozesse.

Inhaltsverzeichnis

- Der grundlegende Wandel: Von der manuellen Kunst zur automatisierten Wissenschaft

- Upgrade 1: Das Gehirn der Operation – SPS- und HMI-Integration

- Upgrade 2: Präzision in Person – Automatisierte Materialwägung und -dosierung

- Upgrade 3: Den Mix beherrschen – Fortschrittliche Systeme zur Feuchtigkeitskontrolle

- Upgrade 4: Der digitale Rekordhalter – SCADA und integriertes Reporting

- Upgrade 5: Die Zukunft ist vernetzt – IoT und Cloud-basiertes Management

- Häufig gestellte Fragen (FAQ)

- Abschluss

- Referenzen

Der grundlegende Wandel: Von der manuellen Kunst zur automatisierten Wissenschaft

Die Entstehung von Beton, ein Material, das für unsere gebaute Umwelt von grundlegender Bedeutung ist, wird seit langem als eine Form des industriellen Handwerks wahrgenommen. In traditionellen Mischanlagen, Der Prozess beruhte oft auf dem erfahrenen Urteilsvermögen eines menschlichen Bedieners, eine Persönlichkeit, deren Erfahrung sowohl ein Vorteil als auch eine Belastung war. Sie würden inmitten einer Konstellation von Hebeln stehen, Tasten, und Messgeräte, Orchestrierung des Aggregatflusses, Zement, und Wasser. Die Qualität des Endprodukts – sei es ein einfacher Pflasterstein oder ein hochfestes Strukturbauteil – hing von ihrer Aufmerksamkeit ab, ihr Gespür für die Materialien, und sogar ihre Stimmung an einem bestimmten Tag. Ein Moment der Ablenkung könnte dazu führen, dass zu viel Sand hineingeschüttet wird; Eine Fehleinschätzung der Umgebungsfeuchtigkeit könnte zu einem Wasser-Zement-Verhältnis führen, das die Integrität der gesamten Charge beeinträchtigt. Der Prozess, während funktionsfähig, war von Natur aus variabel. Jede Charge war eine Annäherung, ein enger Cousin des Vorgängers, aber niemals ein eineiiger Zwilling.

Diese Variabilität stellt eine große Herausforderung dar. In der Welt der modernen Konstruktion, wo die Spezifikationen streng und die Leistungserwartungen absolut sind, Annäherung ist der Feind der Qualität. Die Forderung nach Gleichmäßigkeit der Festigkeit, Farbe, Textur, und Langlebigkeit haben eine leise, aber kraftvolle Revolution innerhalb der Mischanlage ausgelöst. Bei dieser Revolution geht es nicht nur um den Einsatz größerer Maschinen oder schnellerer Förderbänder; Es ist ein grundlegender philosophischer Wandel von einer manuellen Kunst zu einer automatisierten Wissenschaft. Der Kern dieser Transformation liegt in der Implementierung einer fortschrittlichen Automatisierung der Mischanlage.

Im Kern, Automatisierung versucht, das Fehlbare zu ersetzen, subjektive Beurteilung menschlicher Bediener mit dem Unfehlbaren, objektive Präzision computergesteuerter Systeme. Es geht darum, eine geschlossene Umgebung zu schaffen, in der jede kritische Variable gemessen wird, überwacht, und in Echtzeit akribisch kontrolliert. Stellen Sie sich ein System vor, in dem das Gewicht jedes Sandkorns und jedes Wassertropfens berücksichtigt wird, wo Rezepte immer wieder mit digitaler Perfektion umgesetzt werden, und wo ein komplettes, Über jede Charge wird automatisch ein prüfbares Protokoll erstellt. Dies ist keine futuristische Vision; es ist die Realität der modernen automatisierten Anlage. Dieser Leitfaden untersucht die fünf entscheidenden Upgrades, die diesen Sprung nach vorne ausmachen, Untersuchung der Integration von Steuerungssystemen, Präzisionssensoren, und Datenanalyse macht die Herstellung von Beton von einem Handwerk zu einer Wissenschaft, nachweisbare Qualitätsrenditen zu erzielen, Effizienz, und Rentabilität für Hersteller aller Größenordnungen.

Upgrade 1: Das Gehirn der Operation – SPS- und HMI-Integration

Der Weg in die fortschrittliche Automatisierung von Mischanlagen beginnt mit der Einrichtung eines zentralen Nervensystems für den gesamten Betrieb. In der Vergangenheit, a plant's 'intelligence' wurde unter seinen Betreibern verteilt, Jeder ist für eine bestimmte Station verantwortlich, Die Koordination erfolgt durch Rufe und Handzeichen. Der moderne Ansatz verdichtet diese Intelligenz in zwei symbiotische Komponenten: die speicherprogrammierbare Steuerung (SPS) und die Mensch-Maschine-Schnittstelle (HMI). Zusammen, Sie bilden den kognitiven und interaktiven Kern der automatisierten Anlage, Mehrdeutigkeit durch digitale Gewissheit ersetzen.

Was sind SPS und HMIs??

Um ihre Rolle zu verstehen, Es hilft, sie in menschlichen Begriffen zu betrachten. The PLC is the plant's cerebellum, der Teil des Gehirns, der für die Präzision verantwortlich ist, Wiederholbare Motorsteuerung. Es handelt sich um eine Spezialisierung, Industriecomputer, der den rauen Bedingungen einer Produktionsumgebung – Staub – standhält, Vibration, und Temperaturschwankungen. Im Gegensatz zu einem Desktop-PC, Eine SPS ist nicht für das Surfen im Internet oder die Textverarbeitung konzipiert. Sein einziger Zweck besteht darin, einen bestimmten Satz programmierter Anweisungen mit unerschütterlicher Zuverlässigkeit auszuführen. Diese Anleitung, oft in einer visuellen Sprache namens Leiterlogik geschrieben, bestimmen die Reihenfolge der Vorgänge: welches Förderband gestartet werden soll, welches Tor geöffnet werden soll, wie lange ein Mixer laufen soll. Die SPS liest Eingaben von Sensoren im gesamten Werk (wie ein Endschalter, der anzeigt, dass ein Trichter voll ist) und trifft Entscheidungen zur Steuerung der Ausgänge (like turning off the motor for that hopper's conveyor).

Wenn der PLC das Kleinhirn ist, die Mensch-Maschine-Schnittstelle (HMI) is the plant's face and voice—its conscious, kommunikatives Selbst. The HMI is typically a ruggedized touchscreen or graphical display that provides a window into the PLC's world. Es übersetzt die komplexen Vorgänge der Anlage in intuitive visuelle Informationen für den Bediener. Anstelle einer verwirrenden Reihe physischer Schalter und blinkender Lichter, Der Bediener sieht eine grafische Darstellung der Anlage. Sie können den Status der Motoren sehen, die Füllstände in Silos, und den Fortschritt einer Charge, alles auf einem Bildschirm. The HMI is where the human operator's role evolves from a manual laborer to a system supervisor.

Von manuellen Hebeln bis hin zur Touchscreen-Steuerung

Der erfahrungsgemäße Unterschied zwischen einer manuellen und einer SPS/HMI-gesteuerten Anlage ist tiefgreifend. In einer manuellen Anlage, Der Bediener könnte den Zuschlagstoffförderer durch Ziehen eines schweren Hebels starten. Sie würden zusehen, wie das Material einen Trichter füllte, Der Versuch, den Fluss zu stoppen, wenn eine Nadel auf einer mechanischen Waage das Zielgewicht erreicht. Dann, Sie würden ein Ventil öffnen, um Wasser hinzuzufügen, Vielleicht Sekunden zählen oder einen Durchflussmesser beobachten, und starten Sie den Mixer manuell. Jeder Schritt ist eine Handlung, die körperliche Anstrengung und subjektives Urteilsvermögen erfordert.

In einer automatisierten Anlage, Der Prozess wird transformiert. Der Bediener geht zum HMI und erhält eine Liste vorprogrammierter Mischungsdesigns. Let's say they need to produce a batch for a . Sie wählen einfach „Rezept C-25“ aus: Hochfester Pflasterstein" aus dem Menü und drücken Sie „Batch starten“." Von diesem Moment an, die SPS übernimmt. Es sendet ein Signal zum Starten des Sandförderers. Es überwacht kontinuierlich den Input einer Wägezelle – einer hochpräzisen elektronischen Waage – unter dem Wiegebehälter. Wenn das Gewicht des Sandes genau den im Rezept angegebenen Wert erreicht (sagen, 550.2 kg), Die SPS schaltet das Förderband sofort ab. Dieser Vorgang wird mit Stein wiederholt, Zement, und eventuelle Beimengungen, Es wird ein Maß an Genauigkeit erreicht, das ein menschlicher Bediener physikalisch nicht reproduzieren kann. Das HMI, wiederum, zeigt diesen Vorgang in Echtzeit an, Zeigt dem Bediener an, dass die Sanddosierung abgeschlossen ist, Der Stein wird nun gewogen, und es sind keine Alarme oder Fehler vorhanden. The operator's job is to oversee, zu bestätigen, und nur dann einzugreifen, wenn das System eine Anomalie meldet.

Die greifbaren Vorteile der SPS/HMI-Steuerung

Der unmittelbarste Vorteil dieses Systems ist die radikale Verbesserung der Mischungskonsistenz. Durch die Ausführung von Rezepten mit digitaler Präzision, Die SPS stellt sicher, dass jede Charge eine perfekte Nachbildung des beabsichtigten Designs ist. Diese Einheitlichkeit ist die Grundlage der Qualität jedes Betonprodukts, Von der einfachen Hohlblock-Maschinenausgabe bis hin zu komplexen Architekturplatten.

Über die Konsistenz hinaus, Dieses Upgrade bringt erhebliche Effizienz- und Sicherheitsgewinne mit sich. Ein einziger Bediener kann den gesamten Batch-Prozess von einer zentralen Konsole aus verwalten, Reduzierung des Arbeitsaufwands für den Betrieb der Anlage. The ability to store hundreds of mix designs in the PLC's memory and recall them instantly eliminates the time-consuming process of manual setup and reduces the risk of using the wrong formula. Ein neuer Bediener kann viel schneller geschult werden, während sich ihre Rolle vom Auswendiglernen komplexer Sequenzen zum Navigieren auf einer intuitiven grafischen Benutzeroberfläche verlagert.

Auch die Sicherheit wird grundlegend erhöht. Die SPS kann mit hochentwickelten Sicherheitsverriegelungen programmiert werden, die gefährliche Situationen verhindern. Zum Beispiel, it can ensure that a mixer's access hatch cannot be opened while the mixer is running, oder dass ein Förderer nicht gestartet werden kann, während eine Wartungssperre aktiv ist. Durch die Zentralisierung der Kontrolle, Das SPS/HMI-System erspart dem Bediener die direkte physische Interaktion mit leistungsstarken und potenziell gefährlichen Maschinen, Schaffung einer sichereren Arbeitsumgebung für alle. Dieses erste Upgrade ist das Tor zu allen anderen Formen der Automatisierung, Schaffung einer intelligenten Plattform, auf der weitere Präzisions- und Datenerfassungsfunktionen aufgebaut werden können.

Upgrade 2: Präzision in Person – Automatisierte Materialwägung und -dosierung

Wenn SPS und HMI das Gehirn sind, then the automated weighing and dosing system is the plant's set of highly skilled hands, ist in der Lage, Zutaten mit einer Feinheit und Genauigkeit zu messen, die weit über die menschlichen Fähigkeiten hinausgeht. Der Übergang von der volumetrischen Dosierung (Messung nach belegtem Platz) bis zur gravimetrischen Dosierung (Messung nach Gewicht) ist wohl der wichtigste Schritt auf dem Weg zu einer echten Betonqualitätskontrolle. Dieses Upgrade behebt direkt die größte Ursache für Inkonsistenzen bei manuellen Vorgängen: die ungenaue Messung der Rohstoffe.

Das Problem mit der Lautstärke: Warum Wägen überlegen ist

In älteren oder einfacheren Pflanzen, Zuschlagstoffe wie Sand und Stein werden oft nach Volumen gemessen. Ein Bediener könnte einen Trichter oder eine Ladeschaufel bis zu einem bestimmten Füllstand füllen, unter der Annahme, dass dieses Volumen einem bestimmten Gewicht entspricht. Der grundlegende Fehler dieser Methode ist eine Eigenschaft körniger Materialien, die als „Bluming“ bezeichnet wird. Das Volumen, das ein bestimmtes Sandgewicht einnimmt, kann sich je nach Feuchtigkeitsgehalt erheblich ändern. Feuchter Sand ist „flauschiger“." als trockener Sand; Seine Partikel werden durch einen Wasserfilm auseinandergedrückt, wodurch es mehr Platz einnimmt. Ein Kubikmeter feuchter Sand kann deutlich weniger wiegen als ein Kubikmeter trockener Sand. Verlassen Sie sich auf die Lautstärke, Ein Operator könnte versehentlich etwas hinzufügen 10-20% weniger Sand nach tatsächlichem Gewicht als im Rezept angegeben, Dadurch wird die Mischung aus feinen Zuschlagstoffen ausgehungert und ihre Eigenschaften verändert.

Gravimetrische Dosierung, oder wiegen, umgeht dieses Problem vollständig. Ein Kilogramm Sand ist ein Kilogramm Sand, egal ob es nass ist, trocken, lose, oder verdichtet. Indem wir jede Komponente anhand ihrer Masse messen, Ein automatisiertes System stellt sicher, dass die grundlegenden Proportionen des Mix-Designs absolut originalgetreu eingehalten werden. Dies ist die einzige wissenschaftlich valide Methode zur Sicherstellung einer einheitlichen Chargenzusammensetzung, Dies ist die Voraussetzung für eine gleichbleibende Leistung im Endprodukt, whether it's from a paver block machine or a large precast facility.

| Besonderheit | Volumetrische Dosierung (Handbuch) | Gravimetrische Dosierung (Automatisiert) |

|---|---|---|

| Messbasis | Volumen (Z.B., Kubikmeter, Ladeschaufeln) | Gewicht (Z.B., Kilogramm, Pfund) |

| Typische Genauigkeit | ± 5% Zu 15% (sehr variabel) | ± 0.1% Zu 0.5% (sehr konsistent) |

| Wirkung von Feuchtigkeit | Bedeutsam. Feuchte Sandmassen," Dies führt zu einer Unterdosierung des Zuschlagstoffs. | Vernachlässigbar. Das Gewicht wird durch den Feuchtigkeitsgehalt nicht beeinflusst. |

| Bedienerfähigkeit | Hohes Vertrauen auf das Urteilsvermögen und die Erfahrung des Bedieners. | Niedrig. Das System führt vorprogrammierte Gewichte automatisch aus. |

| Wiederholbarkeit | Arm. Die Chargen variieren je nach Bediener und Materialbedingungen. | Exzellent. Jede Charge kann eine identische Nachbildung des Rezepts sein. |

| Qualitätskontrolle | Schwer zu überprüfen. Verlässt sich auf Tests nach der Produktion. | Eingebaut. Bietet eine digitale Aufzeichnung der genauen Gewichte jeder Charge. |

| Materialverschwendung | Höher aufgrund inkonsistenter Mischungen, die zu Ausschussprodukten führen. | Niedriger aufgrund hoher Konsistenz und weniger Ausschusschargen. |

Wägezellen, Trichter wiegen, und Schneckenförderer

Die Hardware, die diese Präzision ermöglicht, ist eine Kombination robuster und zuverlässiger Komponenten. Der Star der Show ist die Wägezelle. Eine Wägezelle ist ein elektronischer Sensor, der die Gewichtskraft in ein messbares elektrisches Signal umwandelt. Wägebehälter für Zuschlagstoffe oder Silos für Zement werden direkt auf einen Satz dieser Wägezellen montiert. Während Material den Trichter füllt, Die Wägezellen erfassen das zunehmende Gewicht mit unglaublicher Präzision und senden diese Informationen kontinuierlich an die SPS zurück.

Die SPS steuert dann den Liefermechanismus. Für Zuschlagstoffe wie Sand und Kies, Dies ist typischerweise ein Förderband oder ein Klapptor an einem Silo. Die SPS startet das Förderband, um mit dem Befüllen des Wiegebehälters zu beginnen. Es vergleicht ständig die Echtzeit-Gewichtswerte der Wägezellen mit dem Zielgewicht im Rezept. Wenn sich das tatsächliche Gewicht dem Ziel nähert, Die SPS verlangsamt den Förderer möglicherweise auf einen „Tropffluss“." um ein Überschießen zu vermeiden. Der Moment, in dem das Zielgewicht erreicht ist, Die SPS stoppt den Durchfluss sofort. For fine powders like cement or pigments, a screw conveyor (an auger inside a tube) is often used. This allows for even finer control, ensuring that these costly and critical components are dosed with exacting accuracy. A sophisticated system can easily achieve accuracies of ±0.2% of the target weight, a level of precision that is simply unattainable through manual methods.

Achieving Unprecedented Material Consistency

The direct consequence of this automated, gravimetric system is a dramatic improvement in the consistency of the concrete. When the proportions of cement, Sand, Stein, and water are identical from batch to batch, the properties of the resulting concrete become predictable and reliable. For a manufacturer using a concrete block making machine, this means every block will have the same compressive strength, the same density, the same color, and the same texture.

This consistency has a powerful cascading effect throughout the production process. The number of rejected blocks due to defects plummets, which directly reduces material waste and disposal costs. The performance of the production machinery itself becomes more stable, as it is fed a consistent material. The need for frequent adjustments to the block machine's vibration or compression settings is reduced, leading to smoother operation and less downtime. Letztlich, the end customer receives a product of dependably high quality, strengthening the manufacturer's reputation and reducing costly warranty claims or returns. By taking the guesswork out of material measurement, the automated weighing system lays a non-negotiable foundation for excellence in all subsequent stages of concrete production.

Upgrade 3: Den Mix beherrschen – Fortschrittliche Systeme zur Feuchtigkeitskontrolle

Even with perfectly weighed aggregates and cement, one wild card remains that can sabotage the quality of a concrete mix: Wasser. Speziell, it is the unmeasured water that already exists within the aggregates. Sand and stone delivered to a plant are rarely perfectly dry. They hold moisture from recent rain, from being washed, or simply from ambient humidity. If this existing moisture is not accounted for, the operator (or even a basic automation system) will add the full amount of water specified in the recipe, resulting in a mix that is too wet. This is where an advanced moisture control system becomes not just a refinement, but a transformative upgrade.

The Critical Role of the Water-Cement Ratio

In the science of concrete, the single most important parameter governing strength and durability is the water-to-cement (w/c) ratio. This ratio, expressed by weight, dictates the chemistry of hydration—the chemical reaction between water and cement that gives concrete its strength. For every kilogram of cement, there is an optimal amount of water required to achieve full hydration and maximum strength.

If too much water is added (a high w/c ratio), the excess water that doesn't react with the cement will eventually evaporate, leaving behind microscopic pores and capillaries within the concrete. This porous structure is inherently weaker, more susceptible to freeze-thaw damage, and more permeable to water and corrosive salts. The resulting product may look fine initially but will fail to meet its specified compressive strength and will have a shorter service life.

Umgekehrt, if too little water is added (a low w/c ratio), there may not be enough water to fully hydrate all the cement particles. The mix will also be stiff and difficult to work with, a condition known as poor workability. It may not fill the molds of a fully automatic block machine properly, leading to honeycombing and surface defects. The goal, daher, is to hit the "sweet spot"—the precise w/c ratio specified in the mix design—every single time.

How Automated Moisture Sensors Work

Achieving this sweet spot is impossible without knowing how much water is already in the aggregates before any fresh water is added. Advanced moisture control systems solve this problem using specialized sensors. The most common and effective type is the microwave sensor.

A microwave moisture sensor is typically installed in the gate of the sand hopper or directly within the mixer itself. It works by emitting a low-power microwave field into the material. Water molecules are excellent at absorbing microwave energy. The sensor measures how much of the energy is absorbed by the material passing through its field. The more water present in the sand, the more energy is absorbed. The sensor's onboard electronics instantly convert this energy absorption measurement into a precise percentage of moisture content by weight. Zum Beispiel, it might determine that the sand currently being batched has a moisture content of 5.2%.

This reading is not a one-time measurement. The sensor provides a continuous, real-time data stream to the PLC, measuring the moisture content of the aggregate dozens of times per second as it flows into the weigh hopper or the mixer. This is vital because the moisture in a stockpile of sand is rarely uniform; the bottom may be wetter than the top. The continuous measurement provides an accurate average for the entire batch.

The "Smart" Water Addition Process

Here is where the intelligence of the automated system truly shines. The process unfolds in a seamless, split-second calculation within the PLC:

- Weighing the Aggregate: The system weighs the required amount of sand (Z.B., 550 kg) as per the recipe.

- Measuring Moisture: Simultaneously, the microwave sensor measures the average moisture content of that sand as it is being weighed, reporting a value to the PLC (Z.B., 5.2%).

- Calculating Contained Water: The PLC performs a simple calculation: 550 kg of sand × 5.2% moisture = 28.6 kg of water already present in the sand.

- Determining Target Water: The PLC retrieves the total water required for the batch from the recipe (Z.B., 150 kg).

- Calculating Trim Water: The PLC subtracts the water already in the sand from the total required water: 150 kg (total) – 28.6 kg (in sand) = 121.4 kg. This value, 121.4 kg, is the "trim water"—the exact amount of fresh water that needs to be added.

- Adding Trim Water: The PLC then commands the water system to add precisely 121.4 kg of water to the mix, measuring it with a highly accurate flowmeter or by weight in a separate water weigh hopper.

This entire process is automatic, transparent, and incredibly fast. It ensures that the final, total water content in the mixer is correct, regardless of whether the sand was delivered bone-dry or soaking wet. The result is a perfectly consistent w/c ratio, batch after batch, Tag für Tag. This level of control is the key to producing high-performance concrete that consistently meets or exceeds engineering specifications, eliminating one of the most persistent and damaging variables in concrete production.

Upgrade 4: Der digitale Rekordhalter – SCADA und integriertes Reporting

Once a plant has mastered the precise physical control of its materials through PLCs and sensors, the next logical evolution is to master the information that this control generates. A batching process, even an automated one, produces a wealth of data with every cycle. Capturing, organizing, and analyzing this data is what separates a merely efficient plant from a truly optimized and accountable one. This is the domain of Supervisory Control and Data Acquisition, or SCADA.

Beyond Control: An Introduction to SCADA

If a PLC is the localized brain controlling a specific task like batching, a SCADA system is the plant's cerebral cortex—the center for higher-level supervision, memory, and analysis. SCADA is a software layer that sits on top of the PLC network. It communicates with all the PLCs and other intelligent devices in the plant, gathering data from them and presenting it in a comprehensive, user-friendly way. It also allows for supervisory-level control, meaning a manager can monitor the entire production line, from raw material silos to the final cement machine output, from a central control room or office computer.

The primary function of SCADA in the context of advanced batching plant automation is to act as an automatic, incorruptible historian. It diligently records every critical parameter of every single batch produced. This data is not just a fleeting number on a screen; it is logged permanently into a database, tied to a specific date, Zeit, mix design, and batch number.

| Data Point | Beschreibung | Importance for Quality & Optimization |

|---|---|---|

| Batch ID | Unique identifier for each batch (Z.B., 20250521-0078) | Traceability. Allows for isolating specific production runs. |

| Mix Design Name | The recipe used (Z.B., "Paver-Red-4500PSI") | Verifies that the correct mix was used for the job. |

| Target Weights | The recipe weights for each material (Zement, Sand, Stein, usw.) | Establishes the standard against which the batch is measured. |

| Actual Weights | The real weights of each material as measured by load cells. | The core of quality assurance. Proves materials were dosed correctly. |

| Feuchtigkeit % | The measured moisture content of aggregates. | Justifies the amount of trim water added. |

| Water Added | The amount of fresh "trim" water added to the mix. | Verifies the final water-cement ratio was achieved. |

| Mixing Time | The duration the materials were mixed. | Ensures proper homogeneity of the concrete. |

| Operator ID | The operator who initiated the batch. | Accountability and performance tracking. |

| Timestamps | Start and end time for batching and mixing. | Used to calculate production rates and identify delays. |

From Paper Logs to Real-Time Dashboards

In a non-SCADA environment, record-keeping is often a manual, error-prone task. An operator might scribble batch details onto a clipboard—if they remember. These paper records can be lost, illegible, or even intentionally falsified to hide a mistake. A SCADA system replaces this fragile paper trail with an immutable digital one.

Imagine a plant manager's dashboard. On one screen, they can see a real-time graphical overview of the entire plant. They see inventory levels in the cement silos, the current batch being mixed, and the production rate for the last hour. If a customer from a project supplied three months ago calls with a quality concern about a specific delivery of blocks, the manager doesn't have to dig through dusty boxes of paperwork. They can simply enter the delivery date or ticket number into the SCADA system's historical database. Within seconds, they can pull up the complete "birth certificate" for every batch of concrete that went into those blocks. They can see the exact weights of all materials used, the moisture corrections that were made, and the mixing times, proving that the product was made to specification. This ability to instantly retrieve detailed, trustworthy production data is invaluable for quality disputes, certifications, and customer confidence.

Leveraging Data for Process Optimization and Quality Assurance

The value of SCADA data extends far beyond simple record-keeping. It becomes a powerful tool for continuous improvement. By analyzing historical data, managers can uncover hidden inefficiencies and opportunities for optimization. Zum Beispiel, by trending the batch cycle times, they might discover that a particular mix design takes significantly longer to weigh out, perhaps indicating a poorly calibrated gate or a slow conveyor that needs maintenance. By tracking aggregate usage against production output, they can calculate precise yield figures and identify sources of material waste.

Außerdem, the system can be configured with alarms and tolerance checks. If a batching operation deviates from the recipe's tolerances—for example, if it adds 2% too much sand due to a sticky gate—the SCADA system can immediately flag the batch, prevent it from proceeding to the production machine, and alert the operator. This proactive quality control prevents a bad batch of concrete from being turned into thousands of defective blocks, saving immense amounts of time, material, and money. The data collected provides the objective evidence needed to move from reactive problem-solving ("Why did these blocks fail?") to proactive process management ("How can we ensure no block ever fails?"). This data-driven approach, enabled by a comprehensive SCADA system, is a hallmark of a world-class manufacturing operation.

Upgrade 5: Die Zukunft ist vernetzt – IoT und Cloud-basiertes Management

The final frontier in advanced batching plant automation involves extending the plant's digital nervous system beyond its physical boundaries. By connecting the SCADA system to the internet through the Internet of Things (IoT), a plant is no longer an isolated island of production. It becomes a connected, intelligent node in a wider network, enabling unprecedented levels of remote management, diagnostics, and predictive analysis. This step transforms the plant from being merely automated to being truly smart.

What is the Internet of Things (IoT) in a Batching Plant?

Im Kern, the concept of IoT is simple: it is the networking of physical objects—in this case, the batching plant's control system—so they can send and receive data over the internet. In practice, this means securely connecting the plant's SCADA server or even the primary PLC to a cloud-based platform. A "cloud" is essentially a network of powerful, secure servers hosted elsewhere. This connection opens up a two-way street for information. The plant continuously sends its operational data (batch reports, sensor readings, alarm statuses) to the cloud, while authorized users can send commands or access that data from anywhere in the world with an internet connection.

This is not simply about putting the HMI screen on a website. It involves structuring the data for powerful analysis and ensuring the connection is robust and secure against unauthorized access. For global manufacturers with facilities in diverse locations like the United States, Kanada, Südkorea, und Russland, the ability to centralize data and monitor operations from a single headquarters is a strategic game-changer. The technology allows for a level of oversight and standardization that was previously impossible.

The Power of Remote Access and Monitoring

The most immediate benefit of an IoT-enabled plant is the power of remote visibility. Consider the possibilities:

- The Plant Manager: A manager who is off-site, traveling between facilities, or at home can pull out their smartphone or tablet and get a real-time status update. They can see current production rates, check inventory levels of cement, and receive instant alerts if a critical fault occurs, such as a motor failure. This allows them to manage by exception and respond to problems immediately, without having to be physically present.

- The Business Owner: An owner or executive can access high-level dashboards from anywhere in the world. They can compare the efficiency of their plant in Russia with their plant in Canada, track material costs across all sites, and generate consolidated production reports for strategic planning. The business's vital signs are available on demand.

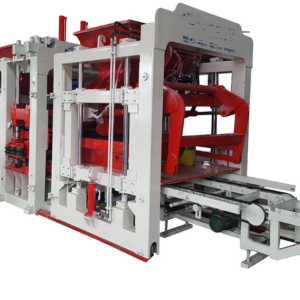

- The Equipment Manufacturer: This is a particularly powerful application. When a plant owner invests in a state-of-the-art , the manufacturer can offer enhanced support services via the IoT connection. If the plant experiences a problem, a technician from the manufacturer's headquarters can be granted secure, temporary access to the plant's control system. They can remotely diagnose the issue, analyze alarm logs, and review PLC logic to identify the root cause. In vielen Fällen, they can guide the local maintenance staff through the fix or even make software adjustments remotely, drastically reducing downtime and eliminating the cost and delay of flying a specialist to the site. This level of support is a massive value-add for the customer.

Predictive Maintenance and AI Integration

The long-term, transformative power of IoT lies in the vast ocean of data it collects in the cloud. While SCADA provides historical data, the cloud provides the platform for analyzing that data at a massive scale using advanced tools like machine learning and Artificial Intelligence (KI). This enables a shift from reactive or even preventative maintenance to predictive maintenance.

Reactive maintenance is "fix it when it breaks." Preventative maintenance is "replace this part every 2000 Betriebsstunden," whether it needs it or not. Predictive maintenance is "the data suggests this motor's bearings will fail within the next 7-10 Tage, so let's schedule a replacement during the planned shutdown this weekend."

How does it work? AI algorithms can be trained on months or years of a plant's sensor data. The AI learns the normal "heartbeat" of the plant—the typical vibration signature of a mixer motor, the normal current draw of a conveyor, the standard cycle time for a pneumatic gate. It can then detect subtle, almost imperceptible deviations from this norm that are precursors to failure. Zum Beispiel, a tiny increase in a motor's operating temperature and a slight change in its vibration frequency might be invisible to a human operator, but to an AI, it's a clear signal that a bearing is beginning to wear out.

The system can then automatically generate a work order for the maintenance team, specifying the likely fault and the required parts. This allows maintenance to be scheduled at the most convenient, least disruptive time. The result is a dramatic reduction in unplanned downtime, which is often the single largest source of lost revenue for a manufacturing plant. This smart, forward-looking approach to asset management, powered by IoT and AI, represents the pinnacle of advanced batching plant automation, ensuring maximum uptime, Effizienz, und Rentabilität. The integration of a high-quality concrete blender system with these predictive capabilities ensures the heart of the plant remains healthy and productive.

Häufig gestellte Fragen (FAQ)

Is advanced batching plant automation affordable for a small business?

While the initial investment for a fully automated system is higher than for a manual plant, the return on investment (ROI) is often surprisingly rapid. The savings come from multiple areas: drastically reduced material waste due to precise batching, lower labor costs as one operator can manage the entire plant, increased production speed, and the elimination of rejected products. For a small business, a phased approach can be effective, starting with a PLC/HMI and automated weighing, then adding moisture control and other features later. The improved quality and consistency also open up opportunities to bid on higher-specification, more profitable projects.

How much training is required to operate an automated plant?

Modern automated systems are designed with user-friendly Human-Machine Interfaces (HMIs). These graphical, touchscreen-based controls are often more intuitive than operating a smartphone. While operators need to understand the principles of concrete production, the day-to-day operation is simplified to selecting a recipe and supervising the process. The system handles the complex sequencing and calculations. Training typically focuses on system oversight, alarm response, und grundlegende Fehlerbehebung, which is significantly faster than training someone to become a skilled manual operator.

Can I upgrade my existing manual plant to be automated?

Ja, retrofitting is a very common and cost-effective path to automation. Many manufacturers and system integrators specialize in upgrading existing plants. This can involve replacing manual levers and scales with electronic load cells, installing a new PLC control panel and HMI, and adding moisture sensors to the existing aggregate bins. A phased retrofit allows a business to spread the investment over time while incrementally reaping the benefits of automation. The key is to start with a thorough assessment of the existing mechanical equipment to ensure it is suitable for integration with a new control system.

What is the biggest advantage of automation for a block making machine?

The single greatest advantage is consistency. A block making machine is a precision piece of equipment that performs best when it is fed a concrete mix with uniform properties, batch after batch. Automation guarantees this consistency in slump (workability), water-content, and material proportions. This leads directly to higher quality blocks with uniform strength, Farbe, Textur, and height. It also dramatically reduces the need to constantly adjust the machine's settings (like vibration time and pressure), leading to smoother operation, less wear and tear, and significantly less downtime.

How does automation impact labor costs?

Automation redefines the role of labor rather than simply eliminating it. It significantly reduces the need for low-skilled manual labor involved in physically moving materials and operating levers. Eine Single, more skilled operator can supervise the entire batching process from a control room. While this reduces the number of personnel required per shift, it increases the value and responsibility of the remaining staff. The focus shifts from physical effort to technical supervision, Qualitätskontrolle, and system management, leading to a more efficient and productive workforce.

What kind of maintenance do automated systems require?

Automated systems are generally very reliable, but they do require a different approach to maintenance. The focus shifts from heavy mechanical repairs to electrical and sensor-based maintenance. This includes regular calibration of load cells and moisture sensors to ensure their accuracy, checking electrical connections, and keeping control panels clean and cool. With the advent of IoT and predictive maintenance, the system itself can often alert staff to potential issues before they become critical failures, allowing for planned, non-disruptive maintenance.

Abschluss

The path from traditional to modern concrete production is defined by the embrace of intelligent control. The implementation of advanced batching plant automation is not merely an operational upgrade; it is a fundamental re-imagining of how quality and efficiency are achieved. By systematically replacing the variability of human judgment with the precision of digital systems, producers can achieve a level of consistency that was once unattainable. The integration of PLCs and HMIs creates a centralized, intuitive command center. Automated gravimetric weighing ensures that every batch is a perfect reflection of its design, while moisture control systems conquer the final variable, guaranteeing the ideal water-cement ratio.

Building upon this foundation, SCADA and IoT technologies transform the plant into a data-driven enterprise. Every action is recorded, every material is tracked, and every process is transparent. This wealth of information provides not only an ironclad record for quality assurance but also the analytical power to optimize operations, predict failures, and manage entire fleets of facilities from anywhere in the world. The result is a manufacturing ecosystem that is more efficient, less wasteful, safer, and capable of producing a consistently superior product. For any producer of concrete products in 2025, from a small local block maker to a large international precast firm, investing in advanced batching plant automation is no longer a question of competitive advantage—it is a matter of strategic necessity.

Referenzen

- Agin, B., & Guss, D. (2020). The batch plant. National Precast Concrete Association. Abgerufen von

- Amerikanisches Betoninstitut. (n.d.). ACI 304R-00: Guide for Measuring, Mischen, Transporting, and Placing Concrete. Amerikanisches Betoninstitut.

- Gowripalan, N., & Cabrera, J. G. (1995). A new method to determine the state of mixing of concrete. Magazin für Betonforschung, 47(172), 255–262.

- Hossain, EIN. B., & O’Brien, W. J. (2009). A survey of batch plant performance measurement and operational decision making in the ready mixed concrete industry. In Proceedings of the 2009 Winter Simulation Conference (pp. 2503–2513). IEEE.

- Kockal, N. U. (2016). The effect of moisture content of aggregates on the mechanical properties of concrete. Journal of Engineering Research, 4(2), 119–130. https://doi.org/10.7603/s40632-016-0010-0

- Lee, G., Park, K., & Kim, Y. (2017). A smart concrete batch plant system using the internet of things and cloud computing. Sensoren, 17(10), 2372. https://doi.org/10.3390/s17102372

- Popovics, S. (1998). Strength and related properties of concrete: A quantitative approach. John Wiley & Sons.

- REIT -Maschine. (2024). RTQT18 Automatische Blockfertigungslinie. Abgerufen von

- Shariq, M., Prasad, J., & Masood, EIN. (2013). Studies in durability of concrete with fly ash. Journal of Materials in Civil Engineering, 25(11), 1736-1742. https://doi.org/10.1061/(ASCE)MT.1943-5533.0000728

- Telsang, M. (2010). Industrial engineering and production management. S. Chand Publishing.